Serwonapędy są powszechnie używane w przemysłowych aplikacjach kontroli ruchu. Pozwalają na dynamiczne sterowanie prędkością, momentem obrotowym lub pozycją. Jak wspominaliśmy w poprzednich artykułach serwonapęd to nie pojedyncze urządzenie, a układ urządzeń służących do automatycznej regulacji ruchu na podstawie zadanych parametrów. Wybór odpowiedniego serwonapędu pod naszą aplikację sprowadzi się do wyboru następujących elementów składowych:

- sterownika PLC,

- serwosterownika,

- serwosilnika,

- przewodów zasilających i sterujących.

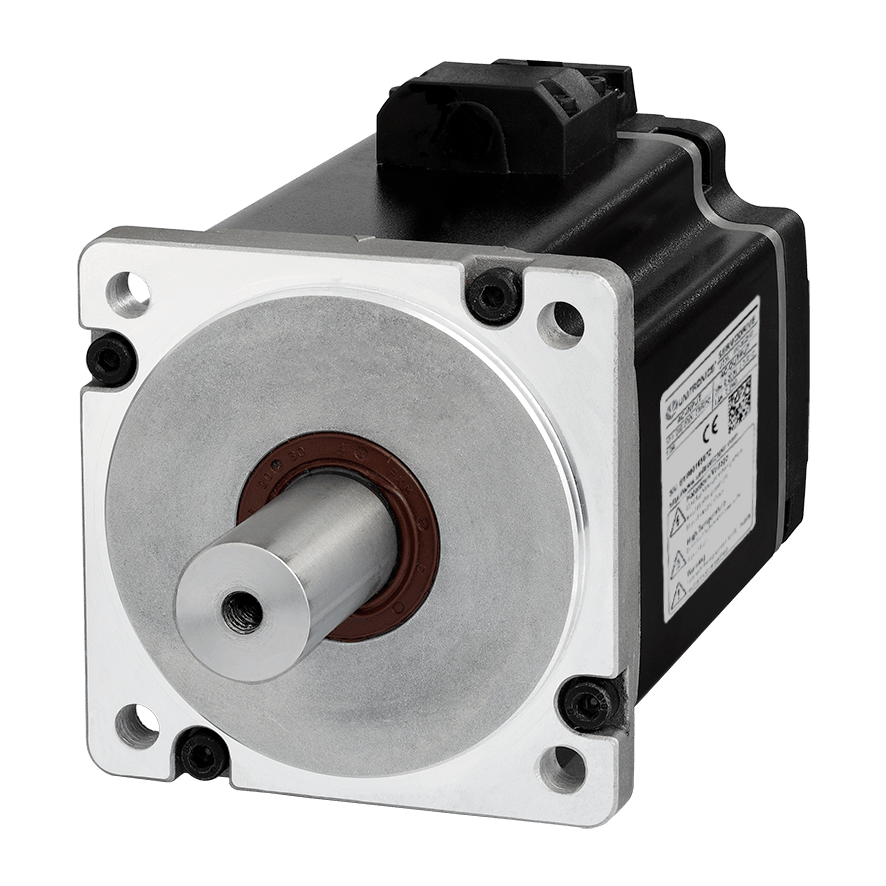

Serwosilnik

Najistotniejszym, a zarazem najtrudniejszym do wyboru elementem naszego układu jest serwosilnik, który jest urządzeniem wykonawczym wprawiający cały system w ruch. Determinującym aspektem, od którego należy rozpocząć przemyślenia na temat odpowiedniego napędu będzie zastosowany mechaniczny układ ruchu i profil ruchu.

Mechaniczny układ ruchu (moment obrotowy i bezwładności)

W zastosowaniach przemysłowych rzadko wykorzystujemy serwosilnik do bezpośredniego napędzania docelowego elementu. Wykonywany ruch możemy podzielić na dwie podstawowe kategorie: ruch obrotowy i liniowy. Sam silnik realizuje tylko ruch obrotowy, ale za pomocą odpowiednich przekładni może również realizować ruch liniowy (np. przekładni śrubowej lub listwy zębatej). Przy wyborze serwosilnika pomoże nam określenie wartości parametrów mechanicznych takich jak:

- wymiary nominalne,

- masa,

- współczynnik tarcia,

- zewnętrzne siły wpływające na pracę układu.

Głównie parametry mechaniczne posłużą do obliczenia momentów bezwładności, które będzie musiał pokonać serwosilnik, a to pozwoli dobrać napęd o odpowiedniej mocy.

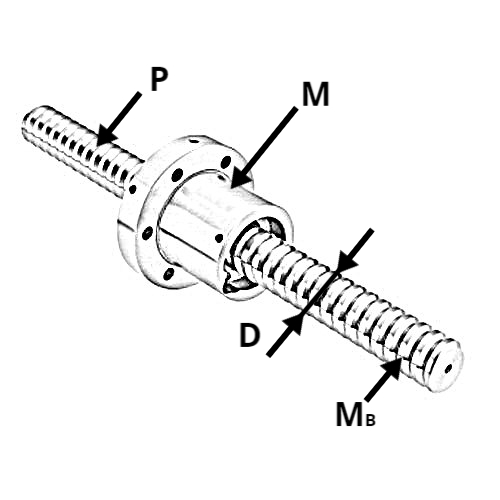

Przykładowo obliczymy moment bezwładności dla śruby kulowej, którą bezpośrednio będzie napędzał serwosilnik połączony sprzęgłem. Załóżmy następujące parametry śruby:

D – średnica śruby = 20 mm,

MB – masa śruby = 3 kg,

M – obciążenie mechanizmu = 5 kg,

P – skok śruby = 10 mm,

µ - współczynnik tarcia = 0,1.

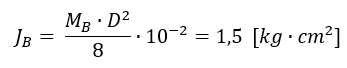

Z matematycznego punktu widzenia możemy podzielić nasz mechaniczny układ ruchu na dowolną ilość fragmentów, dla których policzymy moment bezwładności, a na koniec zsumujemy w całość. Początkowo obliczymy moment bezwładności samej śruby:

Następnie możemy obliczyć całkowity moment bezwładności jako moment masy, która jest napędzana i śruby.

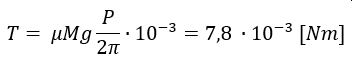

Pozostało jeszcze określić moment obciążenia układu. Dla śruby kulowej liczymy z wzoru poniżej.

Teraz na podstawie obliczonych wartości będziemy mogli wstępnie określić model potrzebnego silnika. Konstrukcja serwosilnika pozwala na 30-krotne przekroczenie obliczonego momentu bezwładności podczas przyspieszania zanim dojdzie do przepięcia i uszkodzenia serwosilnika. Dlatego obliczoną wartość możemy zmniejszyć 30-krotnie w wyniku czego otrzymujemy wartość J = 0,0543 [kg*cm2]. Na tej podstawie odpowiedni będzie serwosilnik UMM-0002BAx-B4 o momencie bezwładności (poślizgu) 0,1469 [kgcm2] (wartość powinna być stosunkowo większa od obliczonej, żeby zachować pewien współczynnik bezpieczeństwa).

Jeszcze pozostaje sprawdzić czy wartość momentu obciążenia nie przekracza wartości momentu znamionowego wybranego napędu. Dla bezpieczeństwa należy przyjąć współczynnik 80% momentu znamionowego serwosilnika. Wybrany silnik ma moment znamionowy 0,637 [Nm] co po zastosowaniu współczynnika bezpieczeństwa daje 0,51 [Nm]. Otrzymany z obliczeń moment obciążenia wynosi 0,0078 [Nm]. Nie przekracza wartości znamionowej z zastosowanym współczynnikiem bezpieczeństwa, więc możemy ten model serwonapędu bezpiecznie użyć w danej aplikacji.

Opisane powyżej obliczenia na pierwszy rzut oka mogą się wydawać skomplikowane szczególnie przy złożonych systemach napędowych, jednak pozwalają na jednoznaczne określenie poprawności doboru serwonsilnika. Wzory na moment bezwładności i obciążenia dla różnych układów mechanicznych są powszechnie dostępne w literaturze jak i w Internecie. Unitronics wychodząc naprzeciw naszym klientom opracował arkusz kalkulacyjny pozwalający na dobór serwonapędu w zależności od profilu ruchu i zastosowanego układu mechanicznego.

Profil ruchu (określenie przemieszczenia, prędkości obrotowej i momentu obrotowego)

Wybór serwonapędu również zależy od parametrów ruchowych jakie chcemy narzucić na nasz układ. Szczególnie należy tu zwrócić uwagę na maksymalną prędkość obrotową oraz maksymalny moment obrotowy, który będzie występował w momencie przyśpieszania.

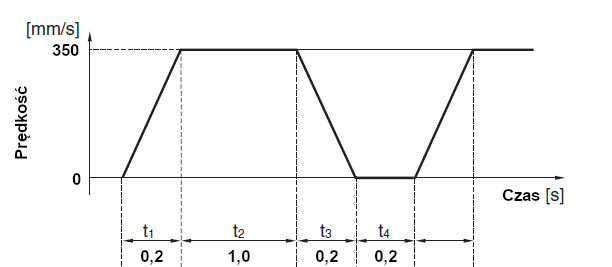

Kontynuując wcześniejszy przykład zdefiniujmy profil ruchu jakiego oczekujemy od naszego systemu. Przyjmijmy że realizowany ruchu liniowy będzie wyglądał jak na schemacie poniżej.

Ruch rozpoczyna się po 0,2 [s], następuje przyśpieszenie do wartości 350 [mm/s] w przeciągu 0,2 [s], utrzymywana jest stała prędkość 350 [mm/s] w czasie 1 [s], po czym następuje spowolnienie do 0 [mm/s] w ciągu 0,2 [s] i ruch powtarza się od początku.

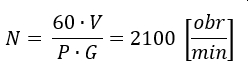

Na początku obliczymy maksymalną prędkość obrotową serwonapędu,

gdzie:

V – maksymalna prędkość liniowa = 350 [mm/s],

P – skok gwintu = 10 [mm],

G – stosunek przekładni = 1.

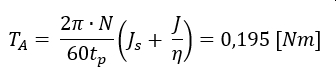

Następnie obliczymy moment związany z przyspieszeniem/spowolnieniem napędu. W tym celu użyjemy poniższego wzoru,

gdzie:

N – prędkość obrotowa = 2100 [obr/min],

tp – czas przyśpieszenia/spowolnienia = 0,2 [s],

Js – moment obrotowy znamionowy = 0,1469 [kgcm2],

J – moment bezwładności układu = 1,63 [kgcm2],

η – współczynnik przekładni = 1.

W poszczególnych fazach ruchu będą występować poniższe maksymalne wartości momentu obrotowego:

t1 (przyśpieszanie) = 0,195 + 0,0078 [Nm] = 0,2028 [Nm],

t2 (stała prędkość) = 0,0078 [Nm],

t3 (spowalnianie) = -0,195 + 0,0078 [Nm] = -0,1872 [Nm].

Otrzymaliśmy maksymalną wartość momentu obrotowego równą 0,2028 [Nm] co nie przekracza maksymalnego momentu chwilowego 1,91 [Nm] dla serwosilnika UMM-0002BAx-B4, nawet po zastosowaniu współczynnika bezpieczeństwa 80%. Również znamionowa prędkość obrotowa nie została przekroczona 2100 < 3000 [obr/min], co pozwala nam stwierdzić, że wybrany serwosilnik jest odpowiedni do danej aplikacji.

Jak i w przypadku obliczeń układu mechanicznego, doboru silnika na podstawie profilu ruchu możemy dokonać w arkuszu kalkulacyjnym od Unitronics.

Enkoder (niezbędnik sprzężenia zwrotnego)

Ostatnim elementem, który niezbędny jest do prawidłowego działania serwonapędu jest enkoder. Pozwala on na realizację pracy przy dużych prędkościach i z wysoką precyzją, dzięki generowaniu sygnałów zwrotnych. Enkodery możemy podzielić na dwa rodzaje: inkrementalne (20-bitowe) i absolutne (23-bitowe). Główna różnica polega na tym, że enkoder absolutny mierzy bezwzględną pozycję serwosilnika, dzięki czemu nawet po utracie zasilania pozycja jest zapamiętana. Dodatkowo bateryjne podtrzymanie zmiennej pozycyjnej pozwala na korekcję w wyniku niepożądanego obrotu wału serwa przy wyłączonym zasilaniu. Inkrementalne enkodery określają względną pozycję na podstawie zliczania impulsów w trakcie ruchu. Rozdzielczość enkodera (20/23 bitowa) określa ile różnych pozycji można rozróżnić. W przypadku enkodera absolutnego jest to aż 8,388,608 rozróżnialnych pozycji.

Wybór enkodera w dużej mierze zależy od oczekiwanej precyzji i awaryjności naszego układu automatycznej kontroli ruchu. Jeśli chcemy mieć bezawaryjną kontrolę pozycji oraz wysoką precyzję zdecydowanie należy wybrać enkoder absolutny. Gdy system jest stosunkowo prosty i nie wymaga zapamiętania pozycji oraz możemy przed każdym uruchomieniem dokonać kalibracji, zdecydowanie tańszą opcją będzie enkoder inkrementalny.

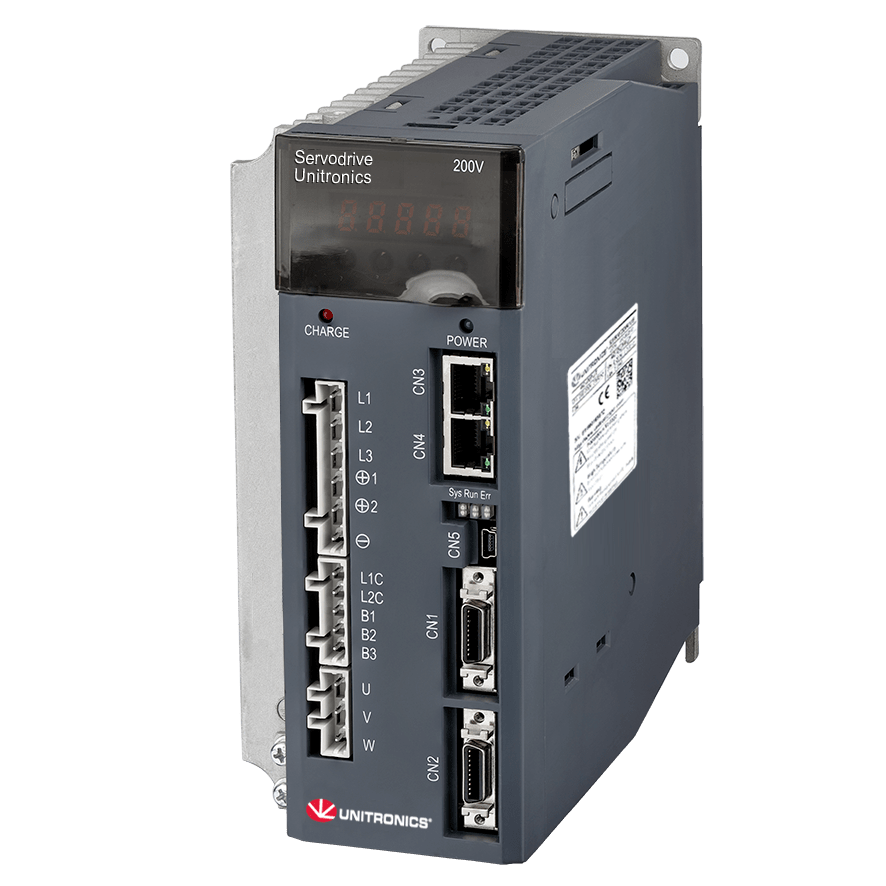

Serwosterownik

Wybór serwosterownika jest uzależniony od wybranego serwosilnika. Każdy silnik ma dobrany przez producenta serwosterownik o odpowiedniej mocy i parametrach pracy.

Podstawowe zadanie serwosterownika jest podobne do falownika, tylko tutaj następuje konwersja prądu przemiennego sieciowego (AC o częstotliwości 50Hz) na odpowiednią wartość prądu przemiennego o zadanej częstotliwości (w przeciwieństwie do silników krokowych prądu stałego). Jednak do poprawnego działania wymagany jest wbudowany enkoder. Poprzez porównanie zadanych i wynikowych parametrów pracy dokonywana jest korekcja sterowania za pomocą zamkniętej pętli sprzężenia zwrotnego. To właśnie zastosowanie sprzężenia zwrotnego pozwala na otrzymywanie tak wysokich dokładności w zakresie sterowania ruchem. Serwonapędy Unitronics występują w zakresie mocy od 0,05 do 5 kW, a komunikacja ze sterownikiem PLC może odbywać się za pomocą CANopen lub znacznie szybszego protokołu EtherCat.

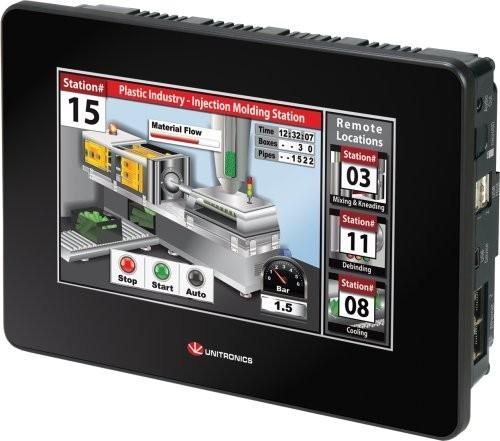

Sterownik PLC

Funkcję jednostki sterującej pełnią sterowniki PLC. W przypadku sterowników Unitronics programowanie ruchu zostało bardzo usprawnione. Różnica w stosunku do innych producentów leży głównie w prostocie programowania, ponieważ przygotowano szereg bloków funkcyjnych, które wymagają jedynie przyporządkowania odpowiednich parametrów, żeby można było rozpocząć ruch o pożądanym profilu. Konfigurację osi napędów jak i programowanie sterowania wykonujemy w jednym środowisku UniLogic, a komunikacja z serwosterownikiem może odbywać się przy pomocy protokołu CANopen oraz szybkiego przeznaczonego dla przemysłu – EtherCAT. Regulację serwonapędu można dokonywać na wbudowanych panelach HMI sterownika PLC (lub wirtualnego HMI) lub zdalnie przy pomocy oprogramowania UniLogic.

Wybór sterownika zależy głównie od wielkości aplikacji. Jeśli potrzebujemy sterować jedynie serwonapędem, możemy użyć modułowego sterownika UniStream bez wejść-wyjść, a jedynie rozszerzyć go o odpowiednie porty komunikacyjne. Gdy chcemy się ograniczyć do pracy zdalnej możemy wybrać UniStream PLC z wirtualnym HMI. W przypadku rozbudowanych systemów, nic nie stoi na przeszkodzie, by sterować serwonapędami Unitronics i dodatkowymi czujnikami, czy całymi maszynami. Tutaj mamy ogromny wybór w wcześniej wspomnianych sterownikach UniStream jak i nieco starszych, ale równie niezawodnych Vision. Każdy z sterowników możemy rozbudować o potrzebne moduły komunikacji czy dodatkowe moduły wejść-wyjść.

Przewody zasilające i sterujące

Serwosterownik pełni dwie role: zasilającą serwosilnik i sterującą - parametrami na podstawie sygnału z enkodera w celu zmniejszenia uchybu. Dlatego w serwonapędach Unitronics używamy dwóch rodzajów przewodów. Wybór jest uzależnionych od:

- serii silnika (B2/B3/B4),

- wykorzystania hamulca w serwonapędzie (PN – kabel zasilania bez hamulca, PB – kabel zasilania z hamulcem),

- rodzaju enkodera (FA – kabel do enkodera absolutnego, FN – kabel do enkodera inkrementalnego),

- typu kabla (zwykły/R – robotyczny),

- długości (03 – 3 metry, 05 – 5 metrów, 10 – 10 metrów).

Odpowiedni przewód zasilający i sterujący determinują wybrany przez nas serwosilnik i serwosterownik oraz rodzaj aplikacji i odległość od poszczególnych komponentów. Ułatwieniem wyboru przewodu jest arkusz kalkulacyjny sporządzony przez Unitronics.

Akademia Serwonapędów

Dzięki temu artykułowi dowiedziałeś się w jaki sposób dobierać poszczególne komponenty serwonapędów do twojego systemu kontroli ruchu. Jeśli chcesz dowiedzieć się więcej o naszych serwonapędach odwiedź Akademię Serwonapędów, a otrzymasz solidną dawkę wiedzy o:

- konfiguracji serwonapędów

- programowaniu serwonapędów w środowisku Unilogic

- zdalnej diagnostyce

- trybach pracy

- komunikacji EtherCat w serwonapędach

Zachęcamy również do zapoznania się z naszą ofertą serwonapędów Unitronics.

Skontaktuj się ze specjalistą Elmark

Masz pytania? Potrzebujesz porady? Zadzwoń lub napisz do nas!