Przemysł metalurgiczny i obróbka metalu mają za sobą wielowiekową historię, która ukształtowała świat, jaki znamy dzisiaj. Od pierwszych prymitywnych metod wydobycia i obróbki rud metali w starożytności, przez rozwój kuźnictwa i hutnictwa w średniowieczu, po współczesne zautomatyzowane linie produkcyjne — ewolucja tej dziedziny jest pewnego rodzaju wyznacznikiem postępu cywilizacyjnego. Współcześnie, czyli w erze Przemysłu 4.0 i dynamicznego rozwoju robotyki, obserwujemy, jak roboty współpracujące wykonują coraz większą ilość zadań dotąd realizowanych przez człowieka.

Polska, będąca ważnym węzłem produkcyjnym w Europie, nie jest tu wyjątkiem. Automatyzacja i robotyzacja rodzimych przedsiębiorstw stają się nie tylko trendem, ale i obowiązkiem wynikającym z rosnącej konkurencji międzynarodowej, niedoborów kadrowych i potrzeby zwiększania efektywności produkcyjnej. Roboty współpracujące Universal Robots zyskują coraz większą popularność przy wielu procesach - obróbce CNC, obsłudze pras hydraulicznych, przy operacjach wkręcania, szlifowania i polerowania, paletyzacji, pakowania, spawanie – możemy tak wymieniać praktycznie bez końca.

Artykułem chcę przekazać w kompleksowej formie obraz rozwoju obróbki metalu na przestrzeni wieków oraz jej obecnej roli na polskim rynku. Postaram się omówić historię metalurgii — od czasów prehistorycznych, przez starożytność, średniowiecze, rewolucję przemysłową, aż po erę obróbki CNC i współczesnej robotyzacji. Zastanowimy się również nad aktualną sytuacją ekonomiczną w Polsce, z uwzględnieniem rynku pracy oraz nad tym, jakie korzyści i wyzwania niesie ze sobą wdrażanie robotów współpracujących w przemyśle. Na koniec przyjrzymy się ROI (zwrotowi z inwestycji) i perspektywom rozwoju branży, by uświadomić sobie, jak znaczące jest to zagadnienie dla przyszłości polskiej produkcji.

Historia obróbki metalu

Czasy prehistoryczne — pierwsze kroki w metalurgii

Pierwsze odkrycia i zastosowanie metali

Historia obróbki metalu ma swój początek, kiedy człowiek prehistoryczny zauważył, że niektóre kamienie, zwłaszcza ruda miedzi, mają właściwości niż te zwykłych skał. Wraz z upływem tysięcy lat rozwijała się umiejętność przetwarzania podobnych surowców w celu tworzenia narzędzi, ozdób oraz broni.

Najstarszymi odkryciami przedmiotów metalowych są miedziane paciorki i igły datowane na ok. 9000–7000 lat p.n.e., znalezione na terenie dzisiejszego Bliskiego Wschodu. Miedź, ze względu na stosunkowo niską temperaturę topnienia (ok. 1085°C) i dużą plastyczność, była pierwszym metalem stosowanym przez człowieka na masową skalę. Ok. 6000 lat p.n.e. zaczęto eksperymentować z dodatkiem cyny, co doprowadziło do powstania brązu — bardziej wytrzymałego stopu, który stał się kamieniem milowym w rozwoju wytwarzania narzędzi i broni.

Przejście z epoki kamienia do epoki miedzi i brązu

Obróbka metalu w epoce brązu (ok. 3400–700 p.n.e.) polegała głównie na wlewaniu stopionego metalu do form wykonanych z gliny lub kamienia. Powstawały dzięki temu różnego rodzaju przedmioty, które znacznie przewyższały jakością i skutecznością narzędzia wykonane z kamienia. Już wtedy zauważalna była potrzeba stosowania pieców osiągających wyższe temperatury oraz metody separacji metalu od żużla, co później rozwinie się jako hutnictwo.

Starożytność — złoty wiek metalurgii w wielkich cywilizacjach

W starożytności metalurgia osiągnęła kolejny poziom rozwoju, zwłaszcza w cywilizacjach Bliskiego Wschodu, Egipcie, Grecji i Rzymie. Najważniejszym wydarzeniem było odkrycie żelaza i opracowanie metod jego wytopu oraz obróbki.

Żelazo i jego rola

Żelazo, w przeciwieństwie do miedzi czy brązu, wymaga dużo wyższych temperatur topnienia (ok. 1538°C), co stanowiło przez wieki trudne wyzwanie technologiczne. Pierwsze metody produkcji żelaza, tzw. żelaza kowalnego, pojawiły się około 2000 r. p.n.e. na terenach dzisiejszej Anatolii. Hetyci, jeden z pierwszych ludów operujących technikami wytopu żelaza, przez długi czas mieli przewagę militarną dzięki mocnym żelaznym mieczom i zbrojom.

W kolejnych stuleciach techniki wytopu żelaza rozprzestrzeniły się w basenie Morza Śródziemnego i Azji. Zwłaszcza w starożytnym Rzymie metalurgię rozwinięto na skalę niemal masową, produkując narzędzia rolnicze, broń, elementy konstrukcyjne czy monety. Duże piece, usprawniony system miechów, lepszej jakości rudy i know-how hutnicze pozwoliły na osiągnięcie masowej produkcji żelaza, co napędzało rozwój infrastruktury, wojska oraz gospodarki.

Obróbka metalu w warsztatach rzemieślniczych

Rzymskie i greckie warsztaty (fabryki w starożytnym rozumieniu) wykorzystywały podstawowe metody kucia na gorąco, kucia na zimno i formowania w postaci odlewów. Młoty napędzane siłą mięśni niewolników lub zwierząt pozwalały na kształtowanie metalu w rozmaite przedmioty codziennego użytku. Choć w porównaniu z dzisiejszymi czasami była to praca niezwykle ciężka i precyzyjność bywała ograniczona, starożytni metalurdzy potrafili tworzyć przedmioty o wysokiej jakości, jak na tamte czasy.

Średniowiecze — rozwój kuźnictwa i hutnictwa w Europie

Po upadku Cesarstwa Rzymskiego tempo rozwoju metalurgii i obróbki metalu nieco zwolniło, jednak w średniowieczu (V–XV wiek) nastąpiło kilka kluczowych zmian. Pojawiały się pierwsze kuźnie wodne, w których wykorzystywano koła wodne do napędu miechów i młotów. Rozwijały się cechy rzemieślnicze, które dbały o jakość i standaryzację wyrobów. W XIII i XIV wieku rozpowszechniły się wielkie piece, co umożliwiło osiąganie wyższych temperatur i w efekcie zwiększyło wydajność produkcji surówki żelaza.

Królewska stal i miecze

Średniowiecze przyniosło też doskonalenie się sztuki kowalskiej, zwłaszcza w dziedzinie wytwarzania broni białej. Słynne miecze z Toledo czy Damaszku osiągały jakość, która do dzisiaj budzi podziw historyków i inżynierów materiałowych. Procesy hartowania i odpuszczania, choć często owiane tajemnicą, stały się powszechne, umożliwiając uzyskiwanie z żelaza i stali lepszych właściwości mechanicznych.

Rozwój rzemieślniczych cechów

W miastach Europy powstały cechy, które kształtowały przyszłych mistrzów i czeladników. Specjalizacja poszczególnych rzemiosł (kowale, miecznicy, płatnerze, złotnicy) przyczyniła się do rosnącej jakości i precyzji wyrobów. Choć metody były wciąż prymitywne w porównaniu z dzisiejszymi, to właśnie w tym okresie kształtowały się zalążki standaryzacji procesów, które później rozwinęła rewolucja przemysłowa.

Rewolucja przemysłowa (XVIII i XIX wiek)

W XVIII wieku w Europie rozpoczął się proces, który na zawsze zmienił oblicze wytwarzania — rewolucja przemysłowa. Wynalazki takie jak maszyna parowa (James Watt), nowe metody wytopu żelaza i rozwój kolei przyczyniły się do gwałtownego przyspieszenia industrializacji.

Masowa produkcja i mechanizacja

Tradycyjne kuźnie i warsztaty rzemieślnicze ustąpiły miejsca fabrykom, gdzie maszyny parowe napędzały wielkie młoty, walcarki, wiertarki i tokarki. Obróbka metalu stała się szybsza i bardziej powtarzalna. Rosła wydajność produkcji i zaczęto wytwarzać części zamienne według określonych standardów wymiarowych, co wcześniej było dużym wyzwaniem.

Hutnictwo w XIX wieku

Rozwój hutnictwa w tym okresie był spektakularny. Modyfikacje technologii pudlarskich, sprawiły, że produkcja stali stała się tańsza i bardziej wydajna. Stal zaczęła wypierać żelazo w wielu zastosowaniach, co napędzało kolejne wynalazki i umożliwiało budowę wielkich konstrukcji stalowych (mostów, wież, statków parowych, kolei).

Powstanie nowoczesnych obrabiarek

Pod koniec XVIII i w XIX wieku pojawiły się pierwsze nowoczesne tokarki, frezarki i wiertarki, które były prototypami dzisiejszych maszyn CNC. Rewolucja przemysłowa w Anglii, a następnie w Europie Zachodniej i Stanach Zjednoczonych, rozwinęła te technologie, pozwalając na coraz większy stopień automatyzacji i standaryzacji produkcji.

XX wiek — narodziny i rozwój technologii CNC

XX wiek przyniósł kolejne ważne zmiany w obróbce metalu, zwłaszcza za sprawą dwóch wojen światowych, które przyspieszyły rozwój technik produkcji zbrojeniowej i lotniczej. Po II wojnie światowej, wraz z rozwojem elektroniki, powstały pierwsze numerycznie sterowane obrabiarki, które dały początek technologii CNC (Computer Numerical Control).

Początki CNC

Pierwsze maszyny sterowane numerycznie (NC) powstawały już w latach 50. XX wieku, głównie w Stanach Zjednoczonych (MIT i współpracujące firmy). Były to tokarki, frezarki i wiertarki, do których sterowania używano taśm perforowanych lub kart dziurkowanych. Przełom nastąpił w latach 70., gdy mikroprocesory i komputery stały się wystarczająco wydajne i dostępne, by w sposób cyfrowy sterować skomplikowanymi procesami obróbki metalu.

Masowa cyfryzacja i globalizacja

W latach 80. i 90. rozwój komputerów osobistych i systemów CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing) doprowadził do powszechnego zastosowania maszyn CNC w przemyśle. Możliwość projektowania wyrobów w komputerze i bezpośredniego przesyłania kodu sterującego do obrabiarki zrewolucjonizowała obróbkę metalu, umożliwiając wytwarzanie skomplikowanych kształtów z dużo większą precyzją i powtarzalnością.

Zniknęły granice geograficzne w kontekście dostępu do technologii — firmy z Europy, Azji i obu Ameryk zaczęły stosować podobne standardy produkcji. Pojawiła się globalna konkurencja, a przedsiębiorstwa zaczęły szukać sposobów na dalsze zwiększanie wydajności i redukcję kosztów.

Obróbka metalu w XXI wieku: ku Przemysłowi 4.0

Przemysł 4.0: założenia i główne filary

W XXI wieku mówimy o kolejnej rewolucji przemysłowej — Przemyśle 4.0. Jej główne filary to:

- Internet Rzeczy (IoT): Maszyny, czujniki i systemy produkcyjne połączone w sieć, umożliwiające zbieranie i analizę danych w czasie rzeczywistym.

- Robotyzacja i automatyzacja: Wykorzystywanie zaawansowanych robotów i manipulatorów w celu zwiększenia wydajności oraz bezpieczeństwa.

- Sztuczna Inteligencja (AI): Algorytmy uczenia maszynowego wspomagające proces projektowania i optymalizacji produkcji.

- Analityka Big Data: Gromadzenie dużej ilości danych produkcyjnych i ich wykorzystanie w celu optymalizacji procesu.

- Additive Manufacturing (AM): Druk 3D metalu, który powoli zyskuje na znaczeniu w produkcji elementów o niestandardowych kształtach.

Obróbka metalu w ramach Przemysłu 4.0 skupia się na integracji powyższych rozwiązań z klasycznymi maszynami CNC. To już nie tylko sterowanie numeryczne, ale również komunikacja w sieci, rozbudowane systemy MES (Manufacturing Execution Systems), wspomaganie decyzyjne oparte na AI czy cyfrowe bliźniaki (digital twins).

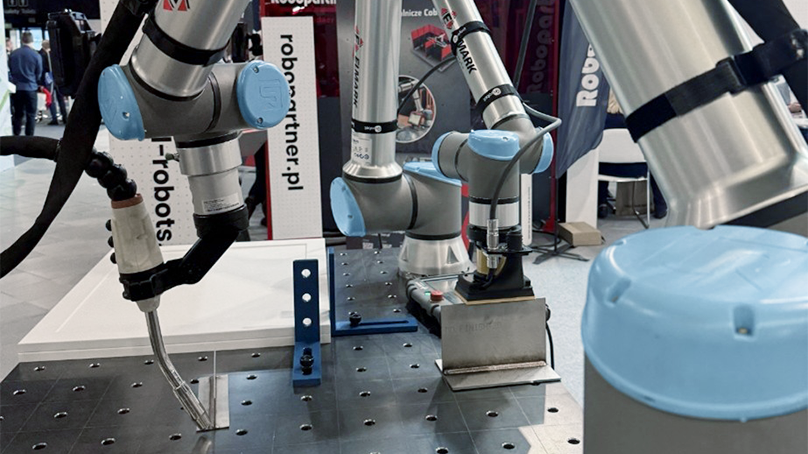

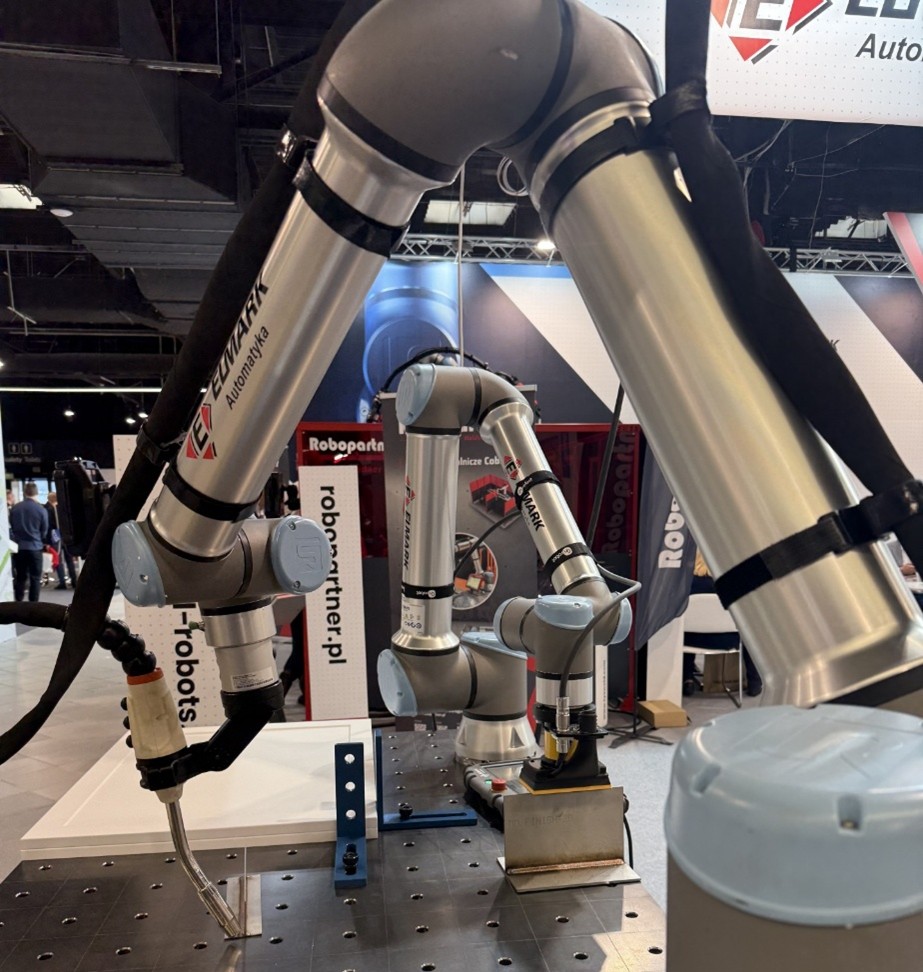

Automatyzacja i robotyzacja procesów obróbki

Wraz z postępem technologicznym firmy coraz częściej sięgają po roboty przemysłowe, aby automatyzować najbardziej powtarzalne i czasochłonne procesy obróbki metalu. Roboty wspierają operacje takie jak załadunek i rozładunek maszyn CNC, przenoszenie detali, spawanie, polerowanie czy montaż.

Klasowe podziały robotów przemysłowych:

- Roboty konwencjonalne: Zwykle duże, o ograniczonym lub braku bezpośredniej współpracy z człowiekiem. Pracują w wyznaczonym obszarze chronionym przez bariery bezpieczeństwa.

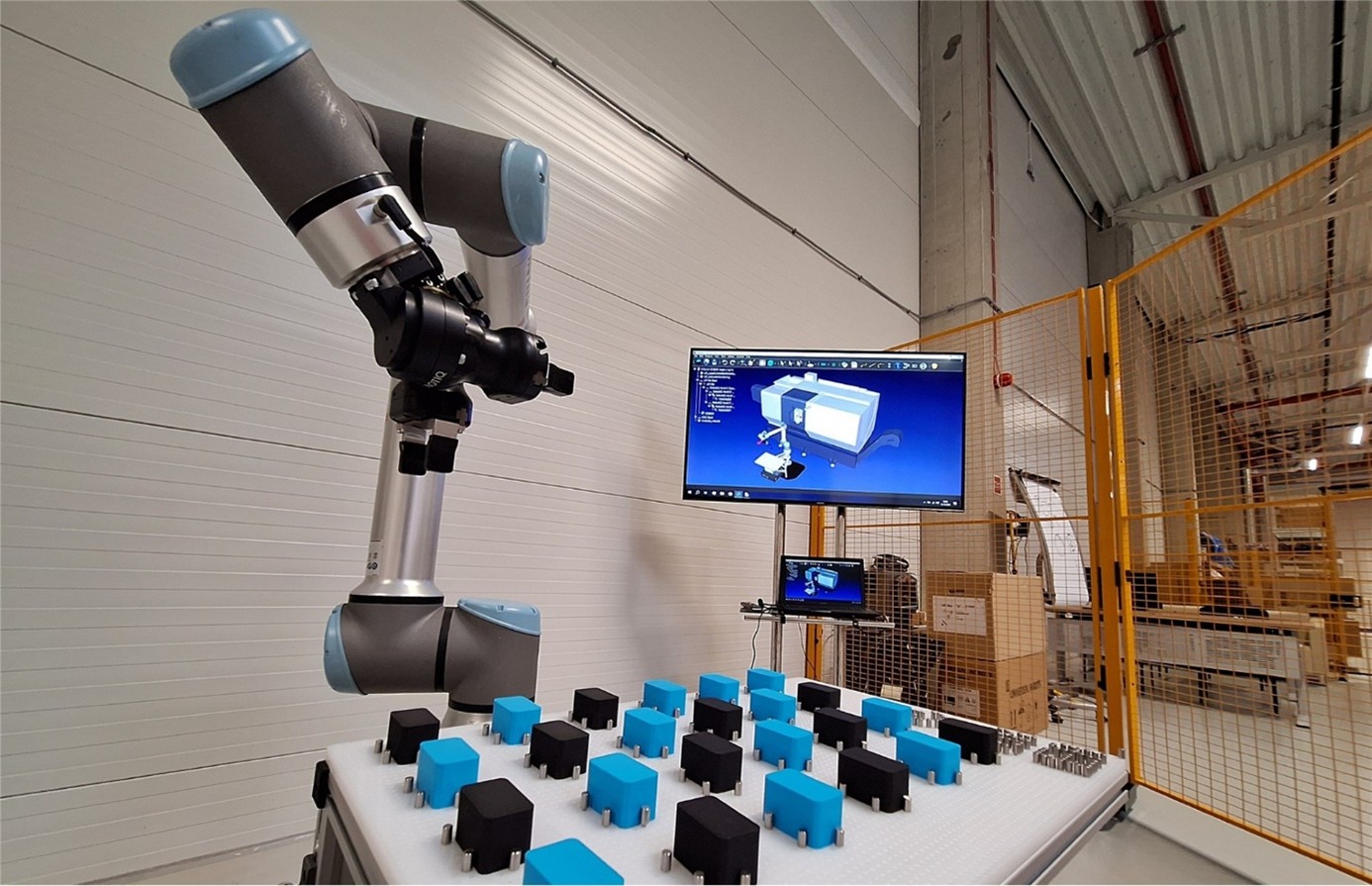

- Roboty współpracujące (coboty): Lżejsze, zaprojektowane do bezpiecznej współpracy z człowiekiem, z wbudowanymi czujnikami siły, systemami wizyjnymi oraz oprogramowaniem zwiększającym bezpieczeństwo.

Roboty współpracujące, takie jak Universal Robots, przejęły na siebie wiele zadań w małych i średnich przedsiębiorstwach, gdzie przestrzeń, elastyczność i bezpieczeństwo to kluczowe czynniki. Przy niewielkich wolumenach produkcji i częstych zmianach asortymentu, klasyczne roboty przemysłowe (wymagające sporych inwestycji w infrastrukturę bezpieczeństwa) są mniej opłacalne. Coboty natomiast można szybko przezbroić i dostosować do nowych zadań, co czyni je atrakcyjnym rozwiązaniem szczególnie na rynku polskim.

Sytuacja ekonomiczna w Polsce i znaczenie branży obróbki metalu

Rola przemysłu w polskiej gospodarce

Polska gospodarka od lat wyróżnia się w regionie Europy Środkowo-Wschodniej stabilnym wzrostem i silnym sektorem produkcyjnym. Według danych GUS (Głównego Urzędu Statystycznego), w 2023 roku przemysł wytwórczy odpowiadał za około 23–24% polskiego PKB. W tym sektorze obróbka metalu odgrywa znaczącą rolę, dostarczając komponentów dla branż takich jak motoryzacja, lotnictwo, kolejnictwo, AGD, czy sektor maszynowy.

Według raportów Polskiego Instytutu Ekonomicznego i Ministerstwa Rozwoju, wartość produkcji sprzedanej w segmencie obróbki metalu (z uwzględnieniem obróbki skrawaniem, spawania, obróbki cieplnej i innych metod) przekraczała w 2023 roku około 70 miliardów złotych. Sektor ten zatrudnia łącznie kilkaset tysięcy osób, wliczając w to operatorów CNC, spawaczy, tokarzy, frezerów i inżynierów procesowych.

Wyzwania na rynku pracy i niedobór wykwalifikowanych pracowników

Jednym z najpoważniejszych wyzwań, z jakimi mierzy się polska branża obróbki metalu, jest deficyt wykwalifikowanej kadry. Wraz z rosnącym zapotrzebowaniem na specjalistów w zakresie CNC, programistów robotów, inżynierów procesu czy spawaczy, firmy stają przed dylematem, jak przyciągnąć i utrzymać pracowników. Kolejne raporty i dane z rynku sygnalizują, że w Polsce brakuje nawet kilkudziesięciu tysięcy fachowców w branży metalowej, a luka ta może się pogłębiać.

Przyczyną takiej sytuacji jest m.in.:

- Niewystarczająca liczba absolwentów szkół technicznych i zawodowych,

- Emigracja zarobkowa wykwalifikowanych pracowników do krajów Europy Zachodniej,

- Brak odpowiednich programów stażowych i szkoleniowych w firmach,

- Starzejące się pokolenie pracowników, które opuszcza rynek pracy, nie mając odpowiednich następców.

Z jednej strony mamy coraz większe zapotrzebowanie na produkty i usługi branży metalowej, z drugiej — kurczącą się pulę dostępnych specjalistów. Ta dysproporcja napędza rosnące zainteresowanie automatyzacją i robotyzacją, które pozwalają przynajmniej częściowo zniwelować problemy kadrowe.

Konkurencja międzynarodowa i presja kosztowa

Polska, będąc częścią Unii Europejskiej, musi konkurować z krajami zarówno ze Wschodu (Chiny, Indie), jak i z Zachodu (Niemcy, Francja). Mniejsze firmy w branży obróbki metalu, działające na rynku lokalnym, często odczuwają silną presję cenową ze strony zagranicznych konkurentów. Jednocześnie klienci oczekują krótkich terminów realizacji, wysokiej jakości i zgodności z międzynarodowymi standardami.

W takiej sytuacji kluczowe staje się zoptymalizowanie procesu produkcyjnego — a więc wdrażanie nowoczesnych technologii, takich jak obrabiarki CNC nowej generacji, systemy CAD/CAM, metody lean manufacturing i właśnie roboty współpracujące.

Polskie inwestycje w robotyzację: statystyki

Według danych Międzynarodowej Federacji Robotyki (IFR) z 2023 roku, w Polsce na 10 000 pracowników w przemyśle przypadało około 72 robotów (dane te zależą od źródeł i okresu). To wciąż znacząco mniej niż w Niemczech, gdzie wskaźnik przekracza 420 robotów na 10 000 zatrudnionych, czy w Korei Południowej, gdzie sięga nawet 1000 robotów. Jednak dynamika wzrostu liczby zainstalowanych robotów w Polsce w ostatnich latach systematycznie rośnie w tempie kilkunastu procent rocznie.

Rośnie też liczba cobotów, czyli robotów współpracujących. Universal Robots, jako jeden z liderów tego segmentu, ma w Polsce coraz większą bazę klientów — w dużych koncernach, średnich zakładach produkcyjnych i nawet w małych firmach rodzinnych.

Roboty współpracujące (coboty) Universal Robots w obróbce metalu

Czym wyróżniają się roboty Universal Robots?

Universal Robots (UR) to duńskie przedsiębiorstwo, które w 2008 roku wprowadziło na rynek pierwszą generację robotów współpracujących. Coboty UR wyróżniają się kilkoma cechami:

- Bezpieczeństwo: Zintegrowane czujniki siły i momentu w przegubach pozwalają na bezpieczne zatrzymanie robota w przypadku kontaktu z człowiekiem. Dzięki temu często nie ma konieczności stosowania klatek bezpieczeństwa, co pozwala zaoszczędzić miejsce w zakładzie.

- Elastyczność i łatwość programowania: Coboty UR można zaprogramować intuicyjnie, także przez osoby bez wykształcenia programistycznego. Interfejs jest prosty, a robot może być uczony przez manipulację ręczną.

- Kompaktowa konstrukcja: Ramiona robota UR są lekkie i przystosowane do montażu na różnych powierzchniach — np. na podłodze, na ścianie, suficie czy mobilnych wózkach.

- Modułowość rozwiązań: Szeroka gama chwytaków, czujników, kamer wizyjnych i innych akcesoriów (tzw. UR+ Ecosystem) umożliwia szybkie dostosowanie robota do specyficznych zadań.

- Atrakcyjny koszt: Coboty są często tańsze w zakupie i utrzymaniu niż klasyczne duże roboty przemysłowe, zwłaszcza gdy uwzględnimy brak dodatkowych wymogów związanych z klatkami bezpieczeństwa i przeglądami.

Te cechy sprawiają, że roboty UR są szczególnie popularne w małych i średnich firmach, gdzie panuje duża zmienność produkcji i ograniczona przestrzeń.

Typowe zastosowania w obróbce metalu

Obsługa maszyn CNC (machine tending)

CNC stanowi trzon nowoczesnej obróbki metalu. Wiele zakładów boryka się z problemem monotonnej pracy operatorów, którzy wkładają i wyjmują detale z obrabiarek. Roboty współpracujące UR doskonale sprawdzają się w tej aplikacji — potrafią precyzyjnie pobierać półfabrykaty, umieszczać je w uchwycie tokarki/frezarki, a następnie odkładać gotowe detale na wyznaczone miejsce. Dzięki temu pracownik może skupić się na kontroli jakości i innych zadaniach wymagających wiedzy technicznej.

Prasy hydrauliczne i krawędziarki

Prasy hydrauliczne czy krawędziarki wymagają manualnego podawania detalu, często ciężkich i o ostrych krawędziach. Robot UR, wyposażony w odpowiedni chwytak próżniowy lub mechaniczny, może bezpiecznie i powtarzalnie wykonywać ten proces, jednocześnie minimalizując ryzyko wypadków.

Szlifowanie, polerowanie i wykańczanie

Procesy wykańczania powierzchni metalowych są często brudne, niebezpieczne (pyły szlifierskie, iskrzenie) i monotonne. Coboty UR można wyposażyć w specjalne narzędzia szlifierskie lub polerskie, a następnie zaprogramować ścieżki obróbcze, aby osiągnąć wysoką powtarzalność i jakość wykończenia. Dzięki wbudowanym czujnikom siły można utrzymać równomierny nacisk na powierzchnię, co jest kluczowe w uzyskiwaniu równomiernych efektów estetycznych.

Wkręcanie i montaż

W przemyśle metalowym często dochodzi do montażu komponentów z użyciem wkrętów czy śrub. Robot UR, uzbrojony w śrubokręt elektryczny z kontrolą momentu, może wykonywać proces wkręcania z wysoką precyzją i powtarzalnością, jednocześnie monitorując siłę dokręcania. Dzięki temu minimalizowane są błędy montażowe, a także zmęczenie pracowników.

Spawanie zrobotyzowane

Choć w klasycznych aplikacjach spawalniczych częściej widzi się duże roboty przemysłowe, to w mniejszych zakładach i przy drobnych seriach warto rozważyć cobota UR. Spawanie metodami MIG/MAG czy TIG z wykorzystaniem cobotów staje się coraz bardziej popularne, szczególnie gdy wymagana jest elastyczność i częste zmiany zadań.

Przykłady wdrożeń w Polsce

- Firma z sektora motoryzacyjnego w okolicach Poznania: Wdrożyła kilka robotów UR do obsługi tokarek CNC, co skróciło przestoje maszyny o ponad 30% i zwiększyło wydajność o 20%. Dodatkowo pracownicy zostali przeszkoleni, by samodzielnie przezbrajać roboty przy zmianie produkowanego detalu.

- Zakład produkujący elementy do maszyn rolniczych w województwie kujawsko-pomorskim: Robot UR wstawiony przy prasie krawędziowej pozwolił wyeliminować ciężką manualną pracę, a także podniósł bezpieczeństwo. Zredukowano wypadki i przestoje spowodowane przeciążeniem fizycznym.

- Mała firma metalowa w województwie śląskim: Zainwestowała w jednego cobota UR do automatyzacji procesu szlifowania spawanych konstrukcji. Dzięki temu zaoszczędzono czas spawaczy, którzy mogą teraz skoncentrować się na bardziej złożonych zadaniach spawalniczych, a robot zapewnia wysoką jakość wykończenia.

Zwrot z inwestycji (ROI) i ekonomiczne korzyści robotyzacji

Koszty inwestycji w roboty współpracujące

Koszt zakupu jednego cobota UR waha się w granicach od kilkudziesięciu do około 210 tysięcy złotych (w zależności od modelu i konfiguracji). Dodatkowe koszty mogą obejmować:

- Chwytaki, osprzęt, narzędzia (np. szlifierki, wkrętaki),

- Integrację z istniejącą linią produkcyjną (czujniki, przyrządy, systemy pozycjonowania),

- Szkolenia dla operatorów i inżynierów,

- Ewentualną adaptację stanowiska pracy (choć w przypadku cobotów jest ona zwykle minimalna),

Mimo tych nakładów, inwestycja jest zazwyczaj dużo niższa niż w przypadku klasycznych robotów przemysłowych. Dodatkowo, brak konieczności stosowania klatek bezpieczeństwa i mniejsza potrzeba rewitalizacji otoczenia pracy oznaczają niższe koszty wdrożenia.

Czynniki wpływające na szybki zwrot z inwestycji

- Redukcja kosztów pracy: Nawet przy uwzględnieniu kosztów utrzymania robota, firma często oszczędza na kosztach zatrudnienia pracowników do zadań monotonnych lub zmianowych (np. praca nocna).

- Zwiększona wydajność i stabilność procesu: Robot może pracować 24/7, bez spadku jakości i tempa w wyniku zmęczenia.

- Mniej przestojów: Automatyzacja zadania takie jak załadunek/rozładunek maszyny CNC znacząco skracają czasy międzyoperacyjne.

- Poprawa jakości: Mniejsza liczba błędów wynikających z czynnika ludzkiego, co przekłada się na mniejsze straty materiałowe.

- Bezpieczeństwo: Robotyzacja nie tylko poprawia ergonomię pracy ludzi, ale również zmniejsza ryzyko wypadków i kosztów z nimi związanych (ubezpieczenia, przestoje, odszkodowania).

Według badań prowadzonych przez różne firmy konsultingowe, średni czas zwrotu z inwestycji w cobota UR w branży metalowej waha się między 12 a 18 miesięcy. W niektórych przypadkach ROI osiągnięto nawet w ciągu 6–8 miesięcy, zwłaszcza gdy robot zastąpił pracę w godzinach nadliczbowych lub w systemie wielozmianowym.

Wsparcie finansowe i ulgowe w Polsce

Dodatkowym atutem dla firm decydujących się na inwestycje w roboty współpracujące jest możliwość skorzystania z różnych form wsparcia. W Polsce funkcjonują programy unijne (np. w ramach Funduszy Europejskich, takich jak Program Fundusze Europejskie dla Nowoczesnej Gospodarki), które dofinansowują innowacje i transformację cyfrową w MŚP.

Od 2021 roku obowiązuje też w Polsce tzw. ulga na robotyzację (podobna do ulgi na badania i rozwój). Umożliwia ona dodatkowe odliczenie od podatku CIT lub PIT kosztów poniesionych na roboty, coboty i związane z nimi wydatki integracyjne. W praktyce oznacza to, że firmy mogą odzyskać część środków wydanych na zakup i wdrożenie rozwiązań robotycznych.

Analiza rynku pracy w Polsce w kontekście robotyzacji

Obawy pracowników i transformacja kompetencji

Naturalną konsekwencją rosnącej robotyzacji jest obawa pracowników o utratę miejsc pracy. W przypadku robotów współpracujących zauważa się jednak, że w przeważającej większości nie prowadzą one do zwolnień, lecz do przesunięć w strukturze zatrudnienia. Coboty przejmują bowiem zadania monotonne, niebezpieczne i powtarzalne, uwalniając potencjał ludzki do bardziej kreatywnych i odpowiedzialnych zadań.

Według danych firmy McKinsey, do 2030 roku w Polsce nawet 7,3 mln etatów (w kontekście wykorzystywanego czasu pracy) może zostać zautomatyzowanych dzięki już dziś istniejącym technologiom – jednak rzeczywisty odsetek będzie z pewnością znacznie niższy. Jednocześnie powstaną oczywiście nowe stanowiska w dziedzinach takich jak:

- Programowanie robotów i systemów sterowania,

- Utrzymanie ruchu i serwisowanie robotów,

- Analityka danych produkcyjnych,

- Inżynieria produkcji i logistyki,

- Szeroko pojęte usługi związane z integracją i doradztwem.

W Polsce, w branży obróbki metalu, przejście na robotyzację może wręcz wspierać utrzymanie konkurencyjności rodzimych firm. Jeśli polskie przedsiębiorstwa nie zautomatyzują i nie zwiększą wydajności, mogą zostać wyparte przez tańszą siłę roboczą z krajów azjatyckich lub bardziej zaawansowane technologicznie przedsiębiorstwa z Europy Zachodniej.

Kształcenie kadr i rola państwa

By odpowiedzieć na wyzwania związane z niedoborem wykwalifikowanych pracowników, konieczne jest efektywne kształcenie kadr na poziomie szkoły zawodowej, technikum i studiów wyższych. W Polsce coraz więcej uczelni technicznych i szkół branżowych wprowadza do programu nauczania elementy robotyki, programowania CNC i systemów automatyzacji. Istotne jest również nawiązywanie współpracy między firmami a placówkami edukacyjnymi, np. w formie staży, praktyk i projektów badawczo-rozwojowych.

Państwo może wspierać tę transformację poprzez:

- Programy dofinansowań i ulg podatkowych na inwestycje w robotyzację.

- Zwiększanie atrakcyjności i prestiżu kształcenia zawodowego (np. przez kampanie promujące zawody techniczne).

- Tworzenie wspólnych centrów edukacyjnych, w których firmy i szkoły mogą współdzielić infrastrukturę do nauki obsługi robotów i maszyn CNC.

Szczegółowe procesy technologiczne z wykorzystaniem cobotów Universal Robots

W tej części skupimy się na bardziej technicznych i procesowych aspektach aplikacji robotów UR w obróbce metalu, co pozwoli zrozumieć, jak w praktyce wygląda integracja cobota z maszynami i narzędziami.

Integracja z maszynami CNC: krok po kroku

- Analiza procesu: Zdefiniowanie operacji, które mają być zautomatyzowane (np. załadunek półfabrykatów do tokarki, odbiór gotowych detali).

- Wybór modelu robota: Universal Robots oferuje kilka modeli o różnym udźwigu (UR3e, UR5e, UR10e, UR16e, UR20, UR30). Przy wyborze kluczowe są waga detalu, zasięg ramienia i dostępne miejsce.

- Wybór chwytaka lub systemu podawania: Chwytak pneumatyczny, elektryczny, czy próżniowy? Powinien on zapewniać pewny uchwyt i nie uszkadzać detalu.

- Projekt stanowiska: Określenie miejsca umieszczenia robota, maszyny CNC i dodatkowych elementów (np. stołów odkładczych).

- Oprogramowanie i programowanie: Przygotowanie programu w środowisku UR Polyscope. Można tu zaprogramować ruchy punkt po punkcie oraz akcje w nich wykonywane. Skomunikowanie maszyny z robotem na bazie wymiany sygnałów między urządzeniami.

- Testowanie i optymalizacja: Pierwsze uruchomienia, pomiary czasu cyklu, weryfikacja jakości, ewentualne korekty trajektorii i parametrów pracy.

- Bezpieczeństwo: Sprawdzenie, czy robot pracuje w trybie współpracy — np. ograniczenie prędkości i siły kolizji w ustawieniach. W zależności od oceny ryzyka może być wymagane częściowe ogrodzenie czy skaner bezpieczeństwa.

Szlifowanie i polerowanie: kontrola siły i ruch ciągły

Jednym z najtrudniejszych procesów w obróbce metalu jest szlifowanie i polerowanie. Aby uzyskać równomierny efekt na całej powierzchni, robot musi utrzymywać stałą siłę nacisku i przejeżdżać narzędziem po ściśle zdefiniowanej ścieżce.

Wykorzystanie czujników siły/momentu

Roboty UR mają wbudowany czujnik siły w każdym przegubie, co umożliwia tzw. force control. Dzięki temu możemy ustawić parametry, takie jak stała siła nacisku (np. 10 N), a robot automatycznie dostosuje swoją trajektorię, aby utrzymać ją na pożądanym poziomie, nawet przy drobnych nierównościach powierzchni.

Programowanie ścieżki

Operator może zaprogramować kluczowe punkty ścieżki szlifowania (np. krawędzie i narożniki) oraz zdefiniować prędkość posuwu. System wizyjny może pomóc w precyzyjnym ustaleniu położenia detalu, zwłaszcza gdy jest on zawsze układany w innym miejscu na stole.

Wkręcanie: kontrola momentu i sekwencje montażu

Przy procesach montażu często niezbędne jest dokręcanie wkrętów i śrub z określonym momentem. W tym celu robota UR wyposaża się w dedykowany moduł wkręcania.

Etapy procesu:

- Pobranie śruby: Z podajnika wibracyjnego lub zasobnika.

- Pozycjonowanie: Dokładne ustawienie narzędzia w osi wkręcanej śruby.

- Kontrola momentu: Oprogramowanie wkrętaka zapewnia monitorowanie siły dokręcania.

- Weryfikacja: Po osiągnięciu wymaganego momentu robot może sprawdzić, czy śruba jest prawidłowo osadzona.

Robot wykonuje taką sekwencję wielokrotnie, dzięki czemu każda śruba jest dokręcona zgodnie z normami. To znacznie redukuje ryzyko reklamacji związanych z niewłaściwym montażem.

Przyszłość obróbki metalu: trendy i prognozy

Inteligentna automatyzacja i cyfrowe bliźniaki

Najbliższe lata przyniosą integrację cobotów z zaawansowanymi systemami analizy danych. Firmy będą dążyć do stworzenia cyfrowych bliźniaków (digital twins) swoich linii produkcyjnych, co pozwoli symulować i optymalizować procesy w wirtualnym środowisku. W praktyce oznacza to, że zanim nowy wyrób zostanie wprowadzony na halę produkcyjną, można go przetestować w symulatorze, sprawdzając trajektorie robota, czasy cykli i potencjalne kolizje.

Hybryda drukowania 3D i obróbki CNC

Choć obróbka ubytkowa (CNC) pozostanie w najbliższej przyszłości dominującą metodą wytwarzania elementów metalowych, druk 3D metalu (DMLS, SLM, EBM i inne technologie) zyskuje coraz większe znaczenie. Wiele firm już łączy drukowanie przyrostowe z CNC i robotyzacją — roboty mogą np. manipulować detalem między kilkoma stacjami (druk 3D, obróbka cieplna, frezowanie wykańczające).

Personalizacja i małe serie produkcyjne

Rosnące znaczenie małych serii i personalizowanych zamówień (np. w branży medycznej, motoryzacyjnej, lotniczej) sprawia, że linie produkcyjne muszą być elastyczne. Coboty, dzięki łatwemu przeprogramowaniu, doskonale sprawdzają się w takiej zmiennej produkcji, skracając czas przygotowania i przezbrojenia maszyn.

Ekologiczne podejście do wytwarzania

Europa dąży do ograniczania emisji CO₂ i zużycia surowców. Producenci będą musieli inwestować w efektywniejsze technologie, ograniczać marnotrawstwo materiałów i energii. Robotyzacja i automatyzacja wspomagają te cele, ponieważ precyzyjna obróbka minimalizuje straty materiałowe, a zrównoważone zarządzanie procesem pomaga zmniejszyć zużycie energii.

Ewolucja obróbki metalu od prymitywnych metod topienia miedzi w glinianych tygielkach po współczesne, wysoce zautomatyzowane linie produkcyjne jest fascynującą opowieścią o rozwoju cywilizacji. Na przestrzeni wieków ludzie doskonalili umiejętności hutnictwa, kuźnictwa i obróbki — wykorzystując coraz to nowe wynalazki, techniki i narzędzia. W XXI wieku stajemy u progu kolejnej rewolucji: Przemysłu 4.0, w którym rola człowieka w procesie produkcyjnym staje się bardziej projektowa, nadzorcza i kreatywna, a roboty i maszyny przejmują większość fizycznych i powtarzalnych zadań.

Polska branża obróbki metalu stanowi ważny filar gospodarki — zapewnia tysiące miejsc pracy i generuje znaczący udział w PKB. Jednak wyzwania, takie jak niedobór wykwalifikowanych pracowników, globalna konkurencja i potrzeba zwiększenia wydajności, sprawiają, że inwestycje w automatyzację i robotyzację są już nie tylko opcją, ale wręcz koniecznością. Roboty współpracujące Universal Robots oferują rozwiązanie szczególnie atrakcyjne dla sektora MŚP, charakteryzującego się ograniczoną przestrzenią produkcyjną i zmiennością zamówień.

Zastosowanie cobotów UR przy obsłudze maszyn CNC, pras hydraulicznych, wkręcaniu, szlifowaniu i polerowaniu przynosi realne korzyści ekonomiczne (skrócenie czasu cyklu, poprawa jakości, redukcja kosztów pracy) i pozwala na stosunkowo szybki zwrot z inwestycji (nawet w ciągu roku). W połączeniu z ulgą na robotyzację i funduszami unijnymi, koszty wdrożenia można dodatkowo obniżyć. Przy tym wszystkim kluczowe jest odpowiednie przygotowanie kadry — szkolenia i podnoszenie kwalifikacji operatorów, którzy będą w stanie samodzielnie programować i konserwować nowe rozwiązania.

Patrząc w przyszłość, można oczekiwać dalszej integracji robotyki z systemami IoT, analityką Big Data i sztuczną inteligencją. Personalizacja produkcji, druk 3D metalu, cyfrowe bliźniaki i rozwój ekologicznych modeli wytwarzania to tylko niektóre z trendów, które będą napędzać kolejne etapy rozwoju przemysłu metalowego. Polska, dzięki rosnącej liczbie innowacyjnych firm i specjalistów, ma szansę odgrywać w tym procesie ważną rolę — pod warunkiem, że wykorzysta potencjał, jaki daje robotyzacja i modernizacja sektora obróbki metalu.