Mimo stosowania zaawansowanych rozwiązań w dziedzinie zautomatyzowanych systemów sterowania procesem suszenia, nadal problemem jest uzyskanie wymaganej przez normę europejską dokładności wartości wilgotności drewna dla konkretnego zastosowania.

Niżej przytoczę dla przypomnienie te wartości:

| Produkt lub przeznaczenie | Wilgotność w czasie eksploatacji [%] |

Wilgotność końcowa w procesie suszenia [%] |

| Drewno budowlane, niemalowane i nie klejone, program ogrodowy, drewno kominkowe | 13..17 | poniżej 20 |

| Przemysł stoczniowy i szkutniczy | 16..18 | 10..15 |

| Szalunki zewnętrzne, balkony, podsufitki dachowe, opakowania, palety | 13..18 | 15+-2 |

| Okna, drzwi zewnętrzne | 12..15 | 13+-2 |

| Konstrukcje klejone | 12..15 | 12+-2 |

| Meble, podłogi, drzwi wewnętrzne, szalunki ścienne w pomieszczeniach z centralnym ogrzewaniem | 7..14 | 9+-2 |

| Boazerie w pomieszczeniach z centralnym ogrzewaniem | 6..14 | 8+-2 |

| Instrumenty muzyczne | 5..11 | 7..9+-1 |

Jak widać, wilgotność drewna używanego do produkcji różnych wyrobów może się wahać w dosyć szerokich granicach a więc ten warunek wydaje się łatwy do spełnienia. Znacznie jednak gorzej wygląda sytuacja z samym procesem suszenia, gdyż powszechnie stosowana metoda pośredniego wyznaczania wilgotności drewna na podstawie pomiaru rezystancji drewna jest zbyt mało dokładna, a jej rozpowszechnienie wynikało z braku alternatywy i niskiej ceny oraz łatwej naprawy w razie częstych uszkodzeń, zwłaszcza związanych ze zrywaniem przewodów łączących sondy z resztą systemu sterowania.

Otóż dysponując mało dokładnym systemem pomiarowym, nie jest łatwo sprostać obowiązującej normie EN 14298, która określa maksymalne przedziały wewnątrz których muszą się zawierać wartości wilgotności wysuszonego drewna. Według tej normy tylko te egzemplarze suszonego drewna, których wilgotność będzie się mieściła w podanych widełkach, będą traktowane jako właściwie wysuszone.

|

Wartość zadana wilgotności w % |

Graniczne odchyłki w % |

|

7 … 9 |

-1.0/+1.0 |

|

10 … 12 |

-1.5/+1.5 |

|

13 … 15 |

-2.0/+2.0 |

|

19 … 18 |

-2.5/+2.5 |

Ponieważ musimy się liczyć z rozrzutem wilgotności w całym wsadzie w suszarni, powstaje pytanie ile sztuk może mieć wartości wilgotności poza tymi przedziałami, aby mimo tego cały wsad był traktowany jako poprawny i nie można było go odrzucić np. przez zleceniodawcę.

Najpopularniejszym standardem stosowanym przy inspekcji towarów jest standard ISO 2859-1 (ANSI/ASQC Z1.4-2003) posługujący się konceptem AQL (Acceptance Quality Limit) czyli inaczej Limitem Akceptowalnej Jakości. Standardową definicją AQL jest „maksymalny odsetek defektów (lub maksymalna ilość produktów wadliwych na 100 sztuk), który na potrzeby procesu inspekcji może być zaakceptowany jako standardowa średnia w procesie produkcji”. Według normy EN 14298 przyjmuje się AQL równe 6.5, co oznacza, że 93.5% suszonych elementów musi mieć wilgotność w granicach podanych w tabeli …

Teraz powstaje pytanie jak to sprawdzić i ile elementów musi być zbadanych, bo trudno sobie wyobrazić, że będziemy sprawdzali np. wszystkie deski, kiedy ich liczba w suszarni może być bardzo duża. Najpierw podamy ile elementów musimy zbadać.

Norma ENV 12169 podaje liczbę pakietów niezbędnych, poddanych badaniu

|

Liczba pakietów we wsadzie |

Liczba pakietów poddanych badaniu |

|

1 |

1 |

|

2 … 5 |

2 |

|

6 … 11 |

3 |

|

>= 12 |

4 |

Natomiast liczba elementów, które maja być badane według tej samej normy

|

Liczba elementów we wsadzie |

Liczba badanych elementów |

Maksymalna liczba elementów nie spełniających AQL=6,5 |

|

100 … 150 |

20 |

3 |

|

151 … 280 |

32 |

5 |

|

281 … 500 |

50 |

7 |

|

501 … 1200 |

80 |

10 |

|

1201 … 3200 |

125 |

14 |

|

>= 3200 |

200 |

21 |

Jak widać warunki są jasno sprecyzowane i nie wydają się specjalnie trudne do spełnienia. W praktyce tak jednak nie jest, bo metoda rezystancyjna stosowana zarówno w czasie procesu suszenia przez systemach sterowania jak i w miernikach przenośnych używanych do pomiarów wysuszonej tarcicy jest na tyle niedokładna, że może być przyczyną kłopotów zarówno w produkcji jak i przy sprzedaży wysuszonego na zlecenie drewna.

Jako dowód tego twierdzenia przytaczam wnioski z badań przeprowadzonych w roku 2000 przez Instytut Technologii Drewna w ESPOO (Helsinki), w ramach programu finansowanego przez Unię Europejską , które dotyczyły oceny dokładności pomiarów wilgotności drewna z użyciem wilgotnościomierzy elektrycznych. Badaniom poddano 16 przyrządów rezystancyjnych i 6 przyrządów pojemnościowych wszystkich największych producentów wilgotnościomierzy z Unii Europejskiej. Wyniki nie były zachęcające, gdyż dla pomiarów w warunkach przemysłowych dla wilgotnościomierze rezystancyjnych błąd wyniósł od ± 2.0% do ±5.0%. Oznacza to, że przykładowo dla faktycznej wilgotności drewna równej 10% przetworniki mogą wskazywać w przedziale 8% do 12%, a nawet w przedziale 5% do 15%. Co prawda mierniki przenośne, jakich się używa do testów po zakończonym suszeniu są nieco dokładniejsze niż przetworniki wchodzące w skład typowych systemów sterowania, ale i tak wyniki otrzymane przy ich pomocy nie są wiarygodne, gdyż miernik sprawdzający powinien być co najmniej o rząd wielkości dokładniejszy od spodziewanych błędów pomiaru.

W tej sytuacji, kiedy suszarnicy są nadal skazani na stosowanie mierników wykorzystujących pośrednią metodę rezystancyjną, aby sprawdzić po zakończonym procesie suszenia, czy wszystko jest OK. zgodnie z normą EN 14298, powinni mieć tą świadomość, że wyniki w ten sposób uzyskane nie są zawsze dokładne. Najlepiej pomiary wykonać na drewnie ostudzonym do temperatury pokojowej, miernikiem jakiejś renomowanej firmy, który jest okresowo skalowany z użyciem metody suszarkowo-wagowej na dokładnie tym drewnie, które właśnie jest suszone i sprawdzane. To oczywiście nie daje 100% pewności, ale jak na razie nie ma lepszego rozwiązania, chyba że wrócimy do starej zapomnianej metody suszarkowo-wagowej jako podstawowej metody sprawdzania wysuszonej tarcicy.

Niżej są wymienione podstawowe przyczyny tych niedokładności metody rezystancyjnej stosowanej do pomiarów on-line w czasie procesu suszenia:

- Zmienny skład chemiczny drewna i roztworów wodnych w drewnie, zależny np. od bonitacji gleby, w miejscu gdzie rosło drzewo, wpływa na rezystancje drewna, a tym samym zakłóca pomiar..

- Wydzielająca się w czasie suszenia żywica, kalafonia i inne związki chemiczne wytwarzają warstwę izolującą igiełki pomiarowe, co wpływa na znaczne zmniejszenie natężenia prądu i przedwczesną sygnalizację wysuszenia drewna.

- Pozornie prosty do kompensacji, bardzo duży wpływ temperatury drewna wymagałby zastosowania przy każdej sondzie dodatkowej sondy mierzącej temperaturę drewna, a czego żadna firma nie stosuje;

- Ponieważ suche drewno można traktować jako dobry izolator, to bardzo szybko rośnie wpływ rezystancji upływowych przewodów łączących igiełki z układem pomiarowym; a tym samym rośnie nieznany błąd pomiarowy. Równocześnie jeszcze większy błąd przy pomiarze małych wilgotności wynika z faktu, że mierzone prądy są wówczas porównywalne a nawet mniejsze od prądów niezrównoważenie przetworników pomiarowych, inaczej mówiąc przetwornik nie wie jaki naprawdę do niego dopływa prąd z zewnątrz a jaki on sam generuje.

- Przewody łączące igiełki są bardzo podatne na zakłócenia występujące np. przy zasilaniu silników wentylatorów poprzez falowniki.

- Chyba jednak najważniejsze są błędy wynikające z faktu, że wypadkowa zależność wilgotności drewna od jego rezystancji jest właściwie cecha indywidualną każdego egzemplarza drewna, np. każdej deski, a nawet jej części.

Z powyższego opisu wynika, że chcąc poprawić dokładność pomiarów on-line wilgotności drewna należałoby zastosować inną metodę tego pomiaru.

Ponieważ metoda suszarkowo-wagowa, jedyna bezpośrednia metoda wyznaczania wilgotności drewna, nie nadaje się do pomiarów on-line, niezbędnych do prawidłowego prowadzenia procesu suszenia, to należało w miejsce metody rezystancyjnej zastosować inną metodę pośrednią mniej zależną od tych wymienionych wyżej czynników zniekształcających wyniki pomiarów.

Ten tok myślenia doprowadził do opatentowania nowej metody pośredniej zwanej klimatyczną (mój patent 224838 pod nazwą „Dwufazowy przetwornik wilgotności drewna do pomiarów on-line w suszarniach do drewna”). Do jej stworzenia przyczynił się wynalazek „inteligentnego polimeru” szwajcarskiej firmy ROTRONIK, który umożliwił pomiar wilgotności względnej w zanieczyszczonym środowisku a który jest obecnie stosowany do produkcji termo-higrometrów.

Metodę klimatyczna polega na pomiarze wilgotności równowagowej wewnątrz otworu w drewnie. Okazało się bowiem, że między wilgotnością równowagową a wilgotnością drewna istnieje ścisły związek i ponadto w bardzo niewielki stopniu jest on zależny od tych wszystkich wymienionych wyżej czynników, występujących w przypadku metody rezystancyjnej,

Ponieważ sygnał pomiarowy w metodzie klimatycznej jest bardzo duży, nawet przy bardzo małej wilgotności, metodę tą można stosować od ok. 3% (niżej jest praktycznie niemożliwe, bo ta niewielka ilość wody jest trwale chemicznie związana z drewnem) a więc można mierzyć wilgotność precyzyjnie, wtedy kiedy pomiar metodą rezystancyjną nie jest możliwy.

Z uwagi na fakt, że metodą klimatyczną można mierzyć do punktu nasycenie włókien, kiedy wilgotność względna w otworze w drewnie jest równa 100%, to dla większych wartości zastosowałem klasyczny pomiar metodą rezystancyjną.

Początkowo był ten sposób pomiaru był stosowany w wersji przewodowej i z sygnałami analogowymi. Obecnie jest on oferowany w wersji radiowej, kiedy wszystkie sygnały są cyfrowe. Procedura patentowania jest obecnie na ukończeniu (zgłoszenie nr P.421888). Wprowadzenie radiowej, cyfrowej transmisji danych pomiarowych wyeliminowałoby te wszystkie błędy wynikające z przesyłu przewodami analogowych danych pomiarowych.

Rys. 1, Widok sondy radiowej.

Ponieważ duża ilość wody w drewnie i jego otoczeniu wewnątrz komory suszarni powoduje bardzo silne tłumienie sygnału radiowego to wcześniejsze próby zastosowania radia były nieudane. Taka sytuacja wymagała bowiem nadajników dużej mocy, a to z uwagi na zasilanie bateryjne powodowało bardzo szybkie ich rozładowywanie, nawet w czasie pierwszego cyklu suszenia.

Przykładowo nasze wcześniejsze próby z konwencjonalnymi nadajnikami radiowymi, które w otwartej przestrzeni funkcjonowały na odległość kilku kilometrów, w suszarni nie przekazywały danych z jednego końca komory na drugi.

Dopiero modulacja w technologii LoRa„ (tak zwane „świergotowe” rozpraszanie widma z angielskiego ChirpSpreadSpectrum, CSS), stosowana początkowo wyłącznie w nowoczesnych armiach, pozwoliła na odczytywanie ekstremalnie słabych sygnałów radiowych, a tym samym umożliwiła na stosowanie nadajników małej mocy i znaczące przedłużenie czasu pracy małych baterii zasilających sondy. Wersja radiowa z przetwornikami dwufazowymi wyeliminowała praktycznie wszystkie wady rozwiązań klasycznych z przewodowymi przetwornikami mierzącymi metodą rezystancyjną.

Zastosowanie sond w wersji radiowej poza wyeliminowaniem częstego zrywania przewodów, w przypadku sond połączonych z systemem przewodami, jest korzystne także gdyż:

- Zastosowanie bardzo zaawansowanych układów mikrokontrolerowych (są dwa mikroprocesory, w tym główny procesor radiowy jest dostępny na rynku dopiero od 1.5 roku) wewnątrz sondy znacznie zwiększa dokładność pomiarów. O tym jak to jest zaawansowane rozwiązanie to może świadczyć fakt, że nawet układy pomocnicze są dostarczane po uzyskaniu zgody kilku komisji USA związanych z bezpieczeństwem tego państwa.

- Umożliwia zakładanie sond w dowolnym miejscu, w czasie sztaplowania.

- Pomiar temperatury drewna dla każdej sondy zwiększa dokładność korekty temperaturowej pomiaru wilgotności metodą rezystancyjną.

- Umożliwia prowadzenie procesu suszenia wg temperatury drewna a nie powietrza, jak to ma miejsce dla prostszych systemów sterowania.

- Zastosowanie metody klimatycznej w końcowej fazie suszenia znacznie zwiększa dokładność pomiaru wilgotności drewna, a tym samym eliminuje sytuacje kiedy zbyt małe wartość zmierzone mogą doprowadzić do znacznego wzrostu braków, z uwagi na zbyt ostre suszenie a zbyt duże prowadza do niepotrzebnego przedłużenia procesu i nadmiernych kosztów suszenia. Oba te przypadki w rezultacie negatywnie wpływają na środowisko albo przez większe zapotrzebowanie na surowiec drzewny alba nadmierną konsumpcje energii..

Dzięki łatwemu przypisywaniu sond do danej komory jest możliwe „wypożyczanie” sondy z jednej komory do drugiej. Wymiana baterii (koszt ok. 15 zł) jest możliwa we własnym zakresie przez użytkowników.

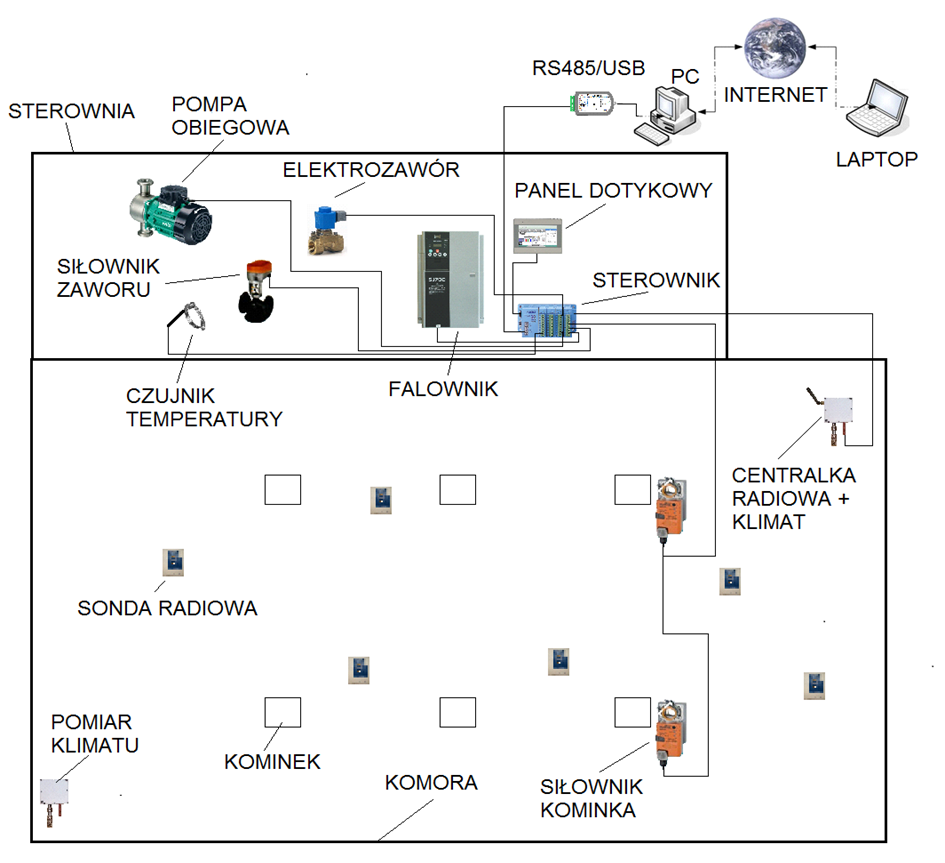

Rys.2 Elementy systemu sterowania typowej suszarni komorowej wyposażonej w radiowy system pomiarów parametrów drewna i klimatu w suszarni produkcji EMAS.

|

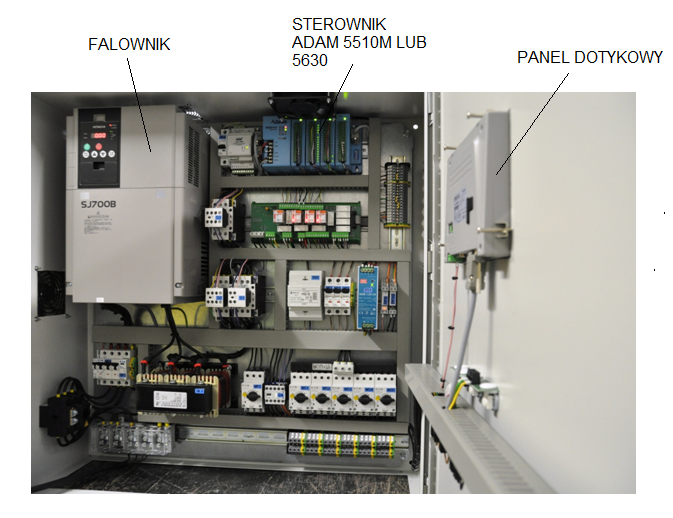

Rys.3 Rozdzielnia komputerowego systemu sterowania suszarnią do drewna.

System sterowania pokazany na rys. 2 składa się z 6 sond radiowych, które przekazują pomiary do centralki znajdującej się wewnątrz komory. Parametry klimatu z przodu komory są także drogą radiową przekazywane do centralki, w której znajduje się drugi przetwornik klimatu. Centralka jest połączona ze sterownikiem przewodem, którym z zastosowaniem protokołu MODBUS-RTU przekazuje dane pomiarowe. Sterownik ADAM-5510M lub jego następca ADAM-5630 jest połączony z hostem PC, za pomocą którego można obserwować i sterować procesem przez Internet.

Działanie systemu sterowania jest związane z oryginalnym, opracowanym przeze mnie oprogramowaniem, które składa się z 6 różnych aplikacji napisanych w różnych językach. To rozwiązanie jest na tyle innowacyjne, że chyba po raz pierwszy w Polsce powstał system sterowania o cechach oryginalnych i wyprzedzający rozwiązania zagraniczne.

dr inż. Maciej Steczowicz

ul. Zygmunta Pawlaczyka 3d

02-790 Warszawa

tel. 0-22 649-32-15, 602-252-123

emas@emas-ms.com