Automatyzacja procesu paletyzacji zyskuje na znaczeniu we współczesnym przemyśle, oferując liczne korzyści w porównaniu z ręcznym układaniem towarów na paletach. Procesy paletyzacji (układania) i depaletyzacji (rozładunku), są z natury powtarzalne, monotonne i wymagają nużącej, fizycznej i wielogodzinnej pracy ludzkiej przy przenoszeniu ciężkich pakunków na duże wysokości. Takie czynności wiążą się również z ryzykiem urazów oraz spadkiem wydajności w czasie, co końcowo doprowadza do dużej rotacji pracowników. Szacuje się, że zmęczenie i powtarzalne ruchy stanowią kolejno 24% i 8% urazów w miejscu pracy, a ręczne paletyzowanie jest nie tylko nieergonomiczne, ale również kosztowne i ogranicza tempo oraz jakość procesu. Nic dziwnego, że paletyzacja należy dziś do najbardziej popularnych zastosowań robotów współpracujących.

Na rynku dostępne są gotowe, zintegrowane stanowiska paletyzujące oparte o coboty Universal Robots, m.in. Intrex Easy Stack, ProPak 1.7 czy RAION Smart Palletizer. Rozwiązania te pozwalają szybko wdrożyć automatyczną paletyzację, nawet w 4 tygodnie od decyzji zakupowej, bez konieczności samodzielnego projektowania całego systemu od podstaw. Zawierają one manipulator - czyli robota Universal Robots, z odpowiednim udźwigiem dla przenoszonych produktów, dopasowany chwytak z ssawkami bądź mechaniczny, graficzny interfejs do programowania i zarządzania stacją oraz elementy takie jak kolumna podnosząca robota, która zwiększa maksymalną wysokość paletyzacji nawet do 2,6 metra, czy dodatkowe przenośniki taśmowe, bądź rolotoki które zapewniają odpowiednie spozycjonowanie kartonów dla stacji. Proces integracji zaczyna się zawsze od audytu – integrator zbiera niezbędne dane, jak wielkość i waga kartonów, zdefiniowanie dostępnego miejsca pod stację, jak i dopasowanie odpowiedniej technologii pochwycenia pudełka czy kartonu. Po sprawnej wymianie informacji odnośnie procesu, może przygotować dopasowaną do potrzeb stację i na końcu dostarczyć gotowe rozwiązanie na miejsce pracy. Oczywiście obejmuje to również szkolenie stanowiskowe dla operatorów oraz wdrożenie wcześniej wytypowanych kartonów. Dla każdego z detali i sposobu ich ułożenia możemy zapisać dedykowany program, który następnie operator wybiera z interfejsu paletyzera, za pomocą kilku kliknięć i rozpoczyna pracę stacji. Do jego obowiązków pozostaję odbiór ułożonych palet i podstawianie nowych – choć ten proces, jak również ich ostreczownie i nadanie etykiety, również możemy zautomatyzować. Wszystkie te aspekty przemawiają za wdrożeniem przedstawionych stacji do paletyzacji na swojej produkcji. Jeśli wszystko przemawia za wdrożeniem takich systemów na produkcji – estymacje opłacalności, problem z pracownikami czy chęć utrzymania stałej wydajności lub jej zwiększenia - nie należy się wahać. Należy zastanowić się czy warto zwlekać rok, półtorej czy dwa lata z decyzją- może okazać się, że paletyzer w tym czasie już by się zwrócił i zaczął generować realne zyski dla przedsiębiorstwa. Czasem trudno jest nam podjąć takie decyzje inwestycyjne, jednak nasza konkurencja nie śpi i już zaczęła wdrażać robotyzację do swoich zakładów, uniezależniając się od niepewnego rynku pracowników, zwiększając atrakcyjność i zapewniając stabilność operacyjną przedsiębiorstwa, tym samym zachęcając potencjalnych nowych inwestorów i napływ projektów. Tak dojrzałe rozwiązania jak paletyzatory, wykładniczo zyskujące na popularności dzięki swojej elastyczności i prostocie obsługi za sprawą robotów współpracujących, są bardzo dobrym i solidnym pierwszym krokiem wejścia w przyszłość produkcji. Pozwalają wkroczyć we współpracę z robotami i poznać realne możliwości tych 6-cio osiowych ramion w niezliczonej liczbie zastosowań.

Paletyzacja

Typowe zrobotyzowane stanowisko paletyzujące składa się z cobota Universal Robots, zamontowanego na bazie, nierzadko wyposażonej w kolumnę podnoszącą zwiększającą maksymalną wysokość układanej palety, chwytaka dostosowanego do podnoszenia danego typu ładunku oraz osprzętu pomocniczego: podajnika doprowadzającego produkty (np. przenośnika taśmowego) oraz ewentualnie automatycznego podajnika pustych palet czy wspomnianej owijarki folią strecz. Całość współpracuje ze sobą w sposób skoordynowany – robot pobiera każdy produkt z podajnika - końcówki linii produkcyjnej, a następnie odkłada go we właściwym miejscu na palecie zgodnie z zaprogramowanym wzorem warstwy. Gdy jedna paleta zostanie zapełniona, system może kontynuować pracę na drugiej palecie, co zapewnia ciągłość procesu bez przestojów na wymianę palet. Zastosowanie robotów współpracujących gwarantuje przy tym wysoką powtarzalność ułożenia, a dzięki wbudowanym funkcjom bezpieczeństwa możliwa jest praca w przestrzeni współdzielonej z ludźmi bez klasycznych klatek bezpieczeństwa – po odpowiednim wdrożeniu standardów, jak skanery radarowe czy kurtyny świetlne, operator może bezpiecznie odbierać pełne palety, podczas gdy robot nieprzerwanie odkłada kolejne kartony.

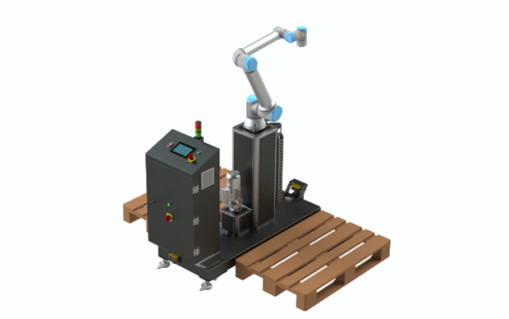

Intrex Easy Stack jest przykładem kompletnego stanowiska paletyzacji o wysokiej elastyczności. Umożliwia ono układanie na paletach szerokiej gamy produktów – od szeregu pojedynczych detali, po kartony o masie do 20 kg. Rdzeniem systemu jest cobot Universal Robots (UR10e/UR12e lub UR20) zamontowany na specjalnej kolumnie, która rozszerza zasięg ramienia i pozwala układać produkty nawet na wysokości 2 metrów. Rozwiązanie to zostało zaprojektowane z myślą o ciągłej pracy z dwoma paletami jednocześnie, co oznacza, że czas przestoju zostaje wyeliminowany. Easy Stack cechuje się ponadto modułową budową – w zależności od potrzeb klienta stację można doposażyć w przenośniki buforowe, separatory produktów czy osłony bezpieczeństwa, co daje pełną kontrolę nad przepływem materiału i bezpieczeństwem procesu. Producent dodatkowo może zadbać o dodatkowe systemy etykietowania, owijania czy pakowania produktów przed ich paletyzacją, nierzadko dostarczając całą, kompleksową linię produkcyjną. Oprogramowanie Easy Stack Designer - operator układa kartony na wirtualnej palecie za pomocą interfejsu graficznego na osobnym komputerze, a następnie jednym kliknięciem przesyłać gotowy projekt do stacji paletyzującej. Paletyzer ten jest w pełni dostosowywalny do potrzeb klienta, a każdy projekt jest poprzedzony analizą wymagań i może być indywidualnie zmodyfikowany tak, aby zapewnić maksymalną wydajność i niezawodność procesu paletyzacji.

Stacja do paletyzacji EasyStack [elmark.com.pl, 2025]

ProPak 1.7. Jest to stanowisko zaprojektowane przez Biuro Inżynierskie IEC do automatyzacji układania na paletach zróżnicowanych produktów, również w wielu konfiguracjach jednocześnie. ProPak 1.7 wykorzystuje cobota (UR10e/UR12e, UR20 lub UR30) oraz zaawansowane oprogramowanie. Czas pełnego cyklu odkładczego wynosi ok. 8–10 sekund, co oznacza, że w optymalnych warunkach gdzie możemy pochwycić kilka kartonów jednocześnie, system jest w stanie układać nawet do 50 kartonów na minutę. Stanowisko wyposażono w intuicyjny panel operatorski HMI z przyjaznym interfejsem graficznym, który umożliwia łatwą konfigurację układu palety i pochwycenia kartonów bez konieczności tradycyjnego programowania za pomocą kodu –operator wprowadza zmienne procesowe a robot sam przelicza trajektorię ruchu robota. Oprogramowanie pozwala zapisać ponad 500 różnych schematów paletyzacji, różne sposoby pochwycenia kartonów i pełną dowolność w konfiguracji ich odkładania. Stanowisko ProPak 1.7 pozwala układać warstwy do wysokości nawet 2,6 metra. Dzięki funkcjonalności jednoczesnego układania, dwóch różnych produktów, na dwóch osobnych paletach w tym samym czasie, znakomicie zwiększa się efektywność stacji przy mieszanej produkcji, pozwalając jednemu robotowi obsługiwać dwie linie pakowania naraz. System obsługuje także szeroki wachlarz narzędzi końcowych – można zastosować praktycznie dowolny chwytak mechaniczny lub podciśnieniowy dostosowany do produktu. Umożliwia to paletyzację zarówno pojedynczych pudełek, jak i jednoczesne pobieranie kilku lżejszych opakowań naraz, czy podawanie przekładek tekturowych między warstwami. Paletyzer ten można zintegrować z autonomicznymi wózkami AGV/AMR – przykładowo: gotowa, pełna paleta może być automatycznie odebrana przez mobilnego robota transportowego i podstawiona nowa, pusta. Dodatkowo odciąża to pracowników i usprawnia logistykę wewnętrzną. Paletyzer obsługuje również funkcję depaletyzacji oraz jego bogate opcje systemowe, usprawniane i dodawane na przestrzeni lat, pozwalają dopasować go do praktycznie każdej produkcji i zadania które dla innych może okazać się wyzwaniem. Na uwagę zasługuję również fakt że takie rozwiązanie dostępne jest z półki i może być wdrożone od momentu pierwszych rozmów do operacyjnego stanowiska w zaledwie 4 tygodnie.

Stacja do paletyzacji ProPak 1.7 [elmark.com.pl, 2025]

RAION Smart Palletizer – kompaktowa stacja paletyzacji. Całe stanowisko zajmuje zaledwie ~2,5 m² powierzchni, co czyni je łatwym do wkomponowania nawet w ograniczonej przestrzeni hali. Osiąga cykl paletyzacji krótszy niż 9 sekund oraz może zostać dostosowany do specyfiki niemal każdego produktu.

Oprogramowanie RAION Palletizing Software umożliwia prostą konfigurację układu palety oraz parametrów chwytania bez potrzeby pisania kodu. Cała stacja została wyposażona w zaawansowane skanery i kurtyny bezpieczeństwa, dzięki czemu może pracować w trybie współpracy z człowiekiem bez wygrodzeń – system stale monitoruje strefę pracy i w razie potrzeby spowalnia lub zatrzymuje robota, zapewniając bezpieczeństwo otoczenia. Smart Palletizer można stosunkowo łatwo przemieścić w obrębie zakładu i dostosować do pracy przy innej linii produkcyjnej, co sprawdza się w środowiskach wymagających częstej reorganizacji stanowisk.

Stanowisko do paletyzacji Smart Paletizer [elmark.com.pl, 2025]

Czy warto zainwestować w paletyzer? Jak do tego podejść?

Automatyczna paletyzacja, znacząco zwiększa wydajność i powtarzalność procesu – robot pracuje cyklicznie i bez przestojów, układając kolejne warstwy z taką samą precyzją, czego efektem jest równomiernie i stabilnie zapełniona paleta każdorazowo. Eliminuje to błędy i odchyłki wynikające z czynnika ludzkiego – zmęczenie pod koniec zmiany, dodatkowo poprawiając, jakość i estetykę paletowania. Uwalnia pracowników od manualnego dźwigania ciężarów, bezpośrednio wpływa na zmniejszenie liczby kontuzji i absencji chorobowych, a personel może zostać przesunięty do zadań o większej wartości dodanej - takich jak kontrola jakości czy obsługa klienta. Dodatkowym atutem jest możliwość układania wyższych palet, nawet do 2,6 metra, co pozwala lepiej wykorzystać dostępne miejsce w naczepie tira. Takie podejście pozwala zaoszczędzić znaczną część wydatków na transporcie produktów. Często uwzględniając sam ten czynnik, może okazać się, że długofalowo, zaoszczędzone środki wystarczają do pokrycia kosztów zakupu omawianych stacji. Jak pokazują studia przypadku, inwestycja w cobota paletyzującego potrafi zwrócić się bardzo szybko – nierzadko w okresie krótszym niż 18 miesięcy. Po dobór odpowiedniego rozwiązania czy audyt na produkcji który pozwoli określić zadania do robotyzacji z szybkim zwrotem, należy zwrócić się do ekspertów z branży- taka weryfikacja często jest bezpłatna, a wyniesiona wiedza z takiego spotkania może okazać się bezcenna.

Depaletyzacja

Depaletyzacja to proces odwrotny do paletyzacji – robot jest w stanie samodzielnie pobierać produkty z palety i odkładać je w wyznaczone miejsce – najczęściej będzie to przenośnik linii produkcyjnej czy pojemnik. Taką funkcję oferują również omawiane wcześniej stację do paletyzacji - zadanie zdejmowania nawet setek kartonów lub detali z palet, tradycyjnie wykonywane ręcznie przez pracowników, może odbywać się bez wysiłkowo, szybko i bezpiecznie w trybie automatycznym. Proces programowania jest w istocie identyczny jak w przypadku paletyzacji, z tą różnica, że teraz z zapisanego układu paczek na palecie robot zacznie od góry pobierać kolejno kartony, a operator zamiast zabierać załadowane, będzie je dokładał. Takie stacje można również doposażyć w odpowiednie kamery i systemy wizyjne, które będą dostosowywać punkt pobrania zgodnie z realnym układem produktów- często występują małe przesunięcie pudełek między warstwami- dodatkowe systemu pozwalają to skompensować. Należy podkreślić, że taka elastyczność jest tu czynnikiem odróżniającym współpracujące systemy paletyzujące/depaletyzujące od ich klasycznych przemysłowych odpowiedników. Tradycyjne automaty do depaletyzacji, jak specjalne stacje portalowe lub zaprogramowane roboty przemysłowe dużej mocy, często projektowane są pod jeden ściśle określony typ opakowania i schemat ułożenia. Zmiana formatu pudełka czy układu warstw wymaga zazwyczaj przerwy na przeprogramowanie lub nawet przezbrojenie mechaniczne urządzenia, co oznacza przestoje i koszty. Proponowane rozwiązania na robotach współpracujących wyróżniają się łatwością przeprogramowania – zmiana konfiguracji palety czy rodzaju asortymentu może sprowadzać się do wybrania innego programu na panelu dotykowym, wczytania nowego szablonu z pendrive’a czy wgraniu takowego zdalnie za pośrednictwem zewnętrznego komputera w biurze, po lokalnej sieci. Nawet małe i średnie przedsiębiorstwa mogą pozwolić sobie na taką automatyzację, gdyż w przeciwieństwie do dużych cel z robotami przemysłowymi, koszt zakupu i integracji takiej gotowej stacji jest relatywnie niski. Coboty można też łatwo relokować – w razie potrzeby ten sam robot może jednego dnia rozładowywać palety na magazynie, a następnego zostać przestawiony do innej hali, gdzie będzie paletyzował gotowe wyroby na końcu linii produkcyjnej. Ta swoboda wdrożenia i rekonfiguracji daje firmom z branż od automotive po FMCG niespotykane wcześniej możliwości optymalizacji. Dzięki nim automatyzacja tych procesów staje się dostępna i opłacalna nawet dla mniejszych zakładów, które do tej pory musiały polegać wyłącznie na pracy ręcznej.

Repaletyzacja

W wielu procesach logistycznych i produkcyjnych konieczne jest przepakowywanie materiałów z jednej palety na drugą. Najczęściej dzieje się tak w przypadku zmiany rodzaju palety – np. z europalety na paletę przemysłową – lub konieczności zmiany ułożenia produktu na palecie zgodnie z wymaganiami dalszego transportu czy magazynowania.

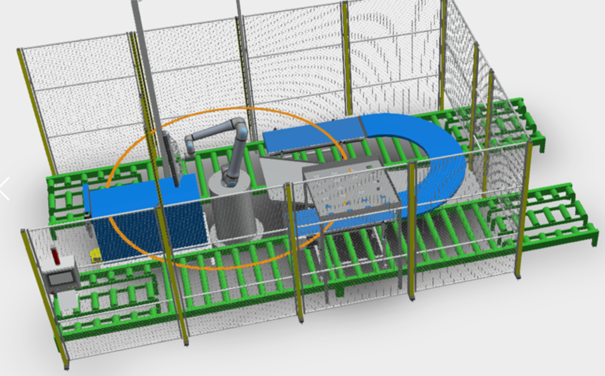

Rozwiązaniem, które znacząco usprawnia ten proces, jest zastosowanie robota współpracującego Universal Robots (najczęściej model UR20)

Robot ten został zintegrowany z systemem wizyjnym oraz linią transportową, tworząc inteligentne i elastyczne stanowisko do przepakowywania.

Stanowisko do repaletyzacji [Biuro Inżynierskie IEC, 2025]

Jak działa system?

1. Pobieranie pudełek z palety źródłowej

Proces rozpoczyna się od rozpoznania położenia pudełek na palecie źródłowej. Informacje te dostarcza system wizyjny, który analizuje aktualne rozmieszczenie ładunku i przekazuje dane do robota.

Dzięki temu robot dokładnie wie, skąd pobrać każde pudełko – niezależnie od ewentualnych przesunięć czy niedokładności w układzie.

2. Transfer na podajnik taśmowy

Po zlokalizowaniu pudełka, robot je pobiera i umieszcza na podajniku taśmowym. Pudełko przemieszcza się najpierw po odcinku prostym, następnie po odcinku łukowym, a następnie wraca do robota – tym razem już dokładnie wypozycjonowane.

3. Układanie na nowej palecie

Na końcu procesu robot ponownie podejmuje pudełko z podajnika i układa je na nowej palecie docelowej, zgodnie z zaprogramowanym wzorem.

Może to być inna konfiguracja niż na palecie źródłowej – np. bardziej zoptymalizowana pod kątem transportu lub magazynowania.

Korzyści z automatyzacji:

· Zwiększenie precyzji i powtarzalności procesu.

· Redukcja kosztów pracy manualnej.

· Możliwość dostosowania układu produktów do specyficznych wymagań klienta.

· Bezpieczna współpraca człowieka z robotem dzięki technologii cobotów Universal Robots.

Takie rozwiązanie znajduje zastosowanie w wielu branżach – od przemysłu spożywczego, przez logistykę, aż po produkcję przemysłową, czyli tam gdzie obecne są produkty przenoszone i przechowywane w opakowaniach czy dedykowanych pojemnikach.

Czasy tanich pracowników i ich powszechnej dostępności minęły, młode pokolenie nie czuje już przywiązania i obowiązku do wykonywania żmudnych, monotonnych prac – po prostu rezygnują, szukając mniej obciążającej alternatywy. Wpływ na tę zmianę stanu rzeczy mają wygody i ułatwienia powszechnie dostępne dla każdego: smart odkurzacze, roboty kuchenne czy chatboty i wszelkiego rodzaju narzędzia, oparte na sztucznej inteligencji, to tylko podstawowe przykłady. Tak ukierunkowany personel wymaga od pracodawców dostosowania się do nowych realiów i standardów w produkcji. Roboty i gotowe rozwiązania jak stacje do paletyzacji, oferują przedsiębiorcom nowe możliwości zwiększenia efektywności i konkurencyjności bez konieczności opierania się na niepewnej kadrze pracowniczej, zapewniają stabilność i bezpieczeństwo w czasach kryzysu oraz oferują nowe możliwości rozwoju biznesu. Same też dokonują milowych kroków w adaptacji do zmieniającego się środowiska, a także wyznaczają nowe trendy i nurty, którymi będzie kierować się globalna gospodarka w nadchodzących latach.