Polski przemysł motoryzacyjny stoi dziś w punkcie zwrotnym. Jesteśmy czwartym największym producentem części samochodowych w Unii Europejskiej, zatrudniającym ponad 450 000 osób i odpowiadającym już za blisko 10% PKB kraju. To ogromna siła gospodarcza, która od dwóch dekad buduje markę Polski jako stabilnego partnera globalnych koncernów — ale czy na pewno?

Robotyzacja w polskim automotive – gdzie jesteśmy dziś?

Zaryzykuję odważnym stwierdzeniem: jako Polska, jesteśmy dopiero na początku poważnej transformacji technologicznej. Według danych International Federation of Robotics w 2023 roku średnia gęstość robotyzacji w Polsce wynosiła zaledwie 78 robotów na 10 000 pracowników — ponad trzykrotnie mniej niż w Niemczech (256) czy w Szwecji (297). W samym sektorze automotive sytuacja wygląda lepiej: tu wskaźnik sięga 251 robotów na 10 000 pracowników, czyli znacznie powyżej krajowej średniej. To właśnie motoryzacja jest dziś lokomotywą robotyzacji w Polsce — i jedyną branżą, która realnie zbliża nas do europejskich benchmarków.

Jednocześnie trzeba zauważyć, że w skali całej gospodarki dynamika robotyzacji wyraźnie osłabła. Po rekordowym 2021 roku, kiedy zainstalowano ponad 3100 nowych robotów, kolejne lata przyniosły spadki — w 2023 roku liczba instalacji obniżyła się do 2685, a wstępne dane za 2024 mówią o dalszym spadku, do ok. 2360 jednostek.

To wyhamowanie nie oznacza stagnacji, lecz raczej chwilowy oddech w oczekiwaniu na kolejną falę inwestycji. Wszystko wskazuje, że trend ten wkrótce się odwróci — braki kadrowe, rosnące koszty pracy i presja globalnych koncernów sprawiają, że automatyzacja przestaje być możliwością, a staje się koniecznością. Znajdujemy się w swoistym „przedwiośniu robotów". Pierwsze symptomy przemiany już widać: w 2022 roku w Polsce zainstalowano 417 nowych robotów w branży motoryzacyjnej — więcej niż w jakimkolwiek innym sektorze. Ale jednocześnie cały przemysł wciąż jest daleko od dojrzałości. Wyzwania kadrowe, presja kosztowa i rosnące wymagania jakościowe ze strony OEM-ów sprawiają, że robotyzacja nie jest dziś luksusem ani wyborem. Jest warunkiem przetrwania i dalszego rozwoju.

Wyzwania produkcyjne w globalnym automotive

Sektor pracuje w rytmie światowych łańcuchów dostaw. Na jednym końcu są OEM-y (Volkswagen, Toyota, Stellantis, Mercedes), które definiują standardy jakości, bezpieczeństwa i traceability; na drugim — dziesiątki tysięcy fabryk, które te standardy muszą dowieźć w codziennym takcie produkcji. Pomiędzy tymi biegunami rozciąga się struktura „tierów", od których zależy nie tylko zakres odpowiedzialności, lecz także profil ryzyka i uzasadnienie inwestycji w robotyzację/cobotyzację.

Co muszą zrobić dostawcy? Tier 1 dostarcza kompletne moduły i systemy bezpośrednio do OEM-ów: deski rozdzielcze, siedzenia, oświetlenie, układy przeniesienia napędu, podzespoły ADAS[1]. To tu wymogi są najsurowsze:

- pełne APQP/PPAP[2] (zwykle na poziomie 3),

- zgodność z IATF 16949[3],

- audyty procesu wg VDA 6.3[4],

- CSR[5] specyficzne dla każdego klienta.

Logistyka bywa „na żyletki" — JIS/JIT[6] z integracją EDI[7] i minimalnymi oknami dostaw. KPI[8], na które patrzy centrala, są nieubłagane: PPM[9], OEE[10], FPY[11], Cpk[12], terminowość (OTD[13]) i zdolność do szybkich przezbrojeń.

W takim środowisku roboty współpracujące (inaczej coboty – collaborative robots) najczęściej wchodzą w montaż sekwencyjny (precyzyjne wkręcanie z kontrolą momentu i kąta, dozowanie, klipsowanie), testy EOL[14] z rejestracją wyników do MES[15] per numer seryjny oraz w kontrolę wizyjną 2D/3D, która stabilizuje jakość bez spowalniania taktu. Równie ważne stają się pakowanie i etykietowanie zsynchronizowane z sekwencją — standaryzacja, która ułatwia audyty i obniża zmienność.

Rys. 1 Stanowisko do kontroli jakości powłoki lakierniczej przygotowany przez firmę AVICON

Tier 2 to producenci komponentów i podzespołów dla Tier 1:

- tłoczenia,

- wtryski,

- odlewy,

- precyzyjne obróbki,

- PCB,

- wiązki.

Tu presja kosztowa jest najwyższa, a jednocześnie rosną oczekiwania co do pełnej identyfikowalności partii lub nawet sztuki.

Najwięcej wartości przynosi robotyzacja obsłudze maszyn (CNC, wtryskarki, prasy), gdzie cobot stabilizuje cykl, redukuje scrap i przestoje wynikające z braków kadrowych, oraz w kontroli w toku (IPQC[16]) — wizyjnej weryfikacji obecności, pozycji, wymiarów.

Coraz częściej opłaca się też paletyzacja i intralogistyka międzyoperacyjna: powtarzalne, uciążliwe zadania, które trudno obsadzić na trzy zmiany. Roboty współpracujące wygrywają tu elastycznością: szybkie przezbrojenia między referencjami i „receptury" per wariant pozwalają realnie skrócić SMED[17] i trzymać takt przy miksach produkcyjnych.

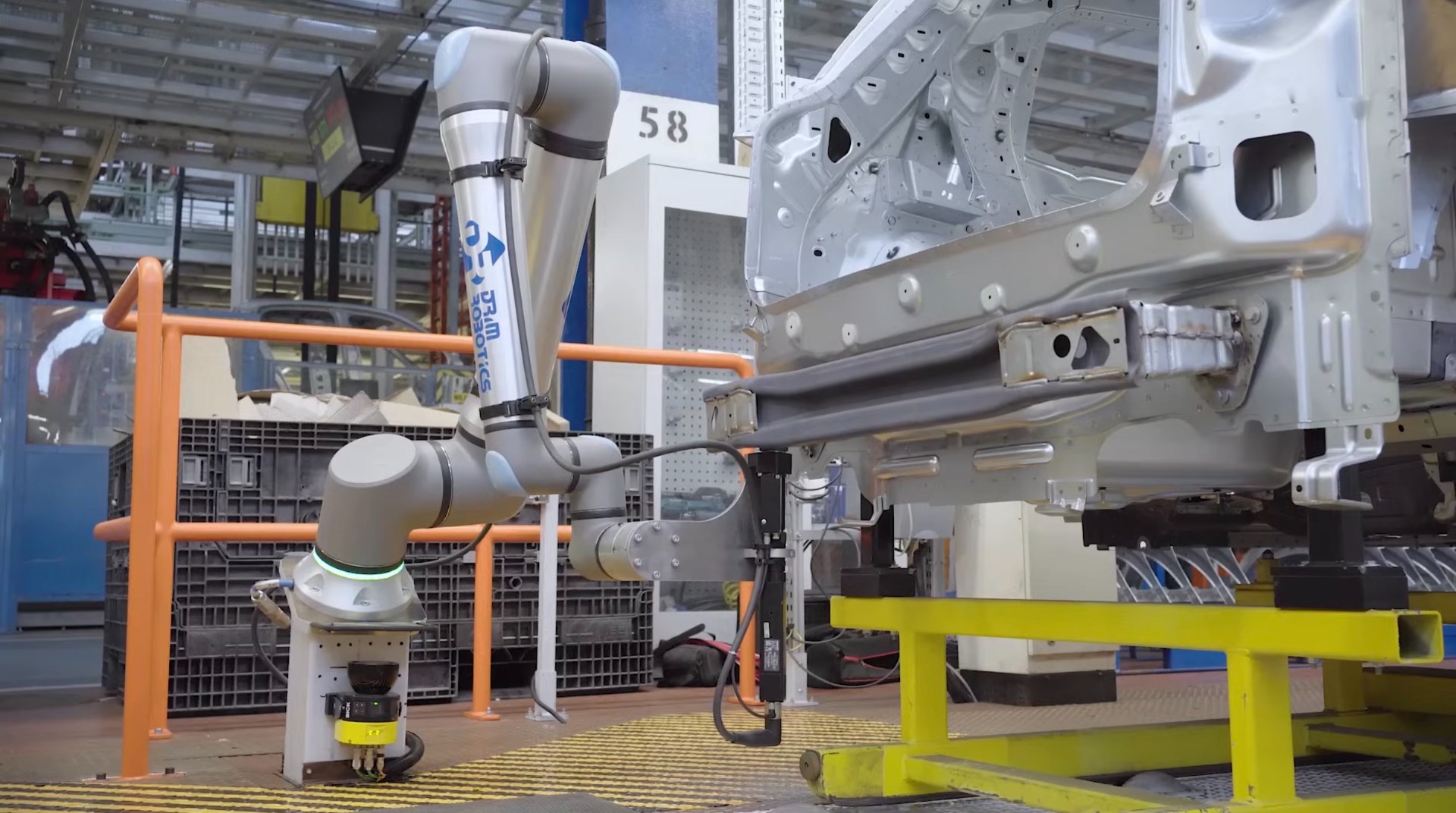

Rys. 2 Stanowisko do obsługi maszyny wytwarzającej element kolumny kierowniczej w firmie ZF

Tier 3 dostarcza surowce i półprodukty:

- stal,

- tworzywa,

- gumy,

- chemię techniczną,

- elementy bazowe.

To niższy poziom w łańcuchu, ale wcale nie mniejsze wyzwania: stabilność dostaw, jakość partii i wiarygodne traceability.

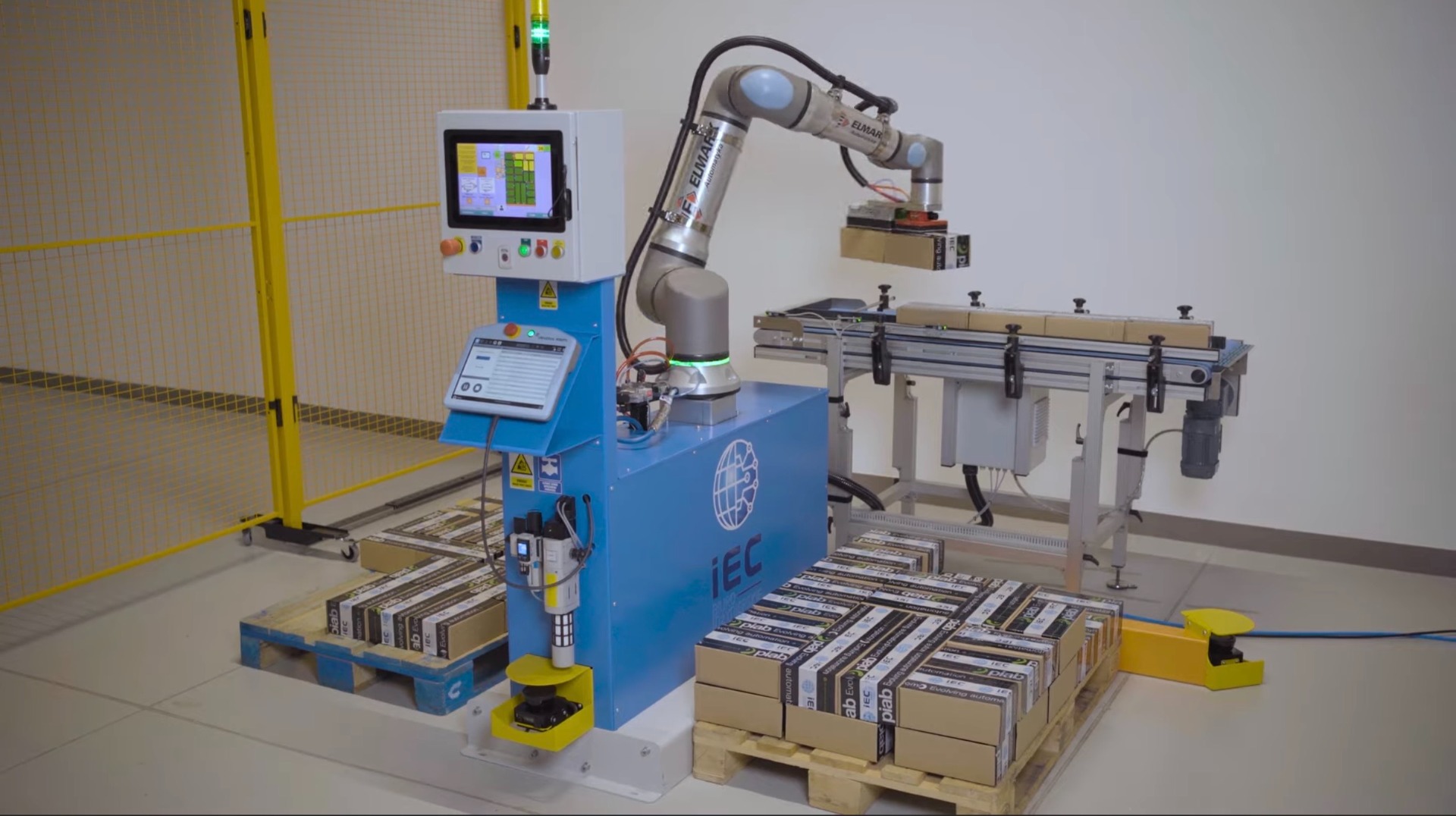

Coboty najczęściej trafiają tu w paletyzację/depaletyzację, etykietowanie i konfekcjonowanie oraz w inspekcję sortującą drobnych detali. W laboratoriach jakościowych automatyzują powtarzalne testy i MSA/GR&R[18], co poprawia powtarzalność i odciąża zespół od żmudnych czynności.

Rys. 3 Stacja do paletyzacji przygotowana przez IEC Biuro Inżynierskie

Polska jako ogniwo globalnych koncernów - od Tier 1 do 3

Polskie zakłady globalnych koncernów działają w logice wewnętrznej rywalizacji o programy. Każdy launch — od faceliftingu po nowe nadwozie — ma kilku kandydatów w Europie Środkowej. O tym, czy projekt trafi do Polski, decyduje nie tylko koszt roboczogodziny, lecz dowody operacyjne: stabilność jakości (PPM/FPY, capability krytycznych cech), OEE zgodne z korporacyjnym benchmarkiem, gotowość do JIT/JIS przy dużej zmienności wariantów oraz dojrzałość traceability (pełny zapis parametrów montażu i testów per numer sztuki). W tym kontekście robotyzacja — a zwłaszcza — to nie „gadżet", ale argument inwestycyjny wobec centrali.

Dla OEM-ów i dużych Tier 1 kluczowe jest ryzyko startu (SOP[19]). Roboty współpracujące skracają czas dochodzenia do taktu („time-to-rate"), bo pozwalają szybko balansować linię i odciążać wąskie gardła bez przebudowy całego layoutu. Dzięki pracy w trybie współpracy z człowiekiem można etapować automatyzację: najpierw standaryzacja czynności i rejestracja danych (np. moment/kąt wkręcania, dozowanie, wyniki EOL), potem — gdy wolumen rośnie — łatwa migracja do trybu pół- lub w pełni zautomatyzowanego. Taka ścieżka obniża CAPEX na starcie, a jednocześnie dostarcza centrali twardych metryk stabilizacji procesu.

Drugim filarem jest kompleksowość wariantów. Europejskie platformy modelowe generują dziesiątki kombinacji części i opcji (mój ulubiony przykład — VW T6, który ma ponad 150 dostępnych kombinacji nadwozia i napędu). Cobot, pracując na „recepturach", umożliwia szybkie przezbrojenia bez utraty taktu: automatyczną zmianę programu narzędzia (wkrętarka, dozownik), podmianę chwytaka na szybkozłączach, wybór algorytmu kontroli wizyjnej dla konkretnego wariantu. Z perspektywy centrali oznacza to wysoką elastyczność wolumenu i miksu bez kaskady kosztownych zmian inżynieryjnych. To także argument dla działów logistyki — stabilniejsza realizacja JIS przy realnej zmienności sekwencji.

Trzeci wymiar to „audytowalność" i zgodność. Globalne systemy jakości wymagają, by każda sztuka miała „ślad cyfrowy": identyfikator, parametry montażu, wyniki testów, zdjęcia NOK/OK i decyzję zwolnienia. Roboty współpracujące naturalnie wpisują się w tę architekturę — są łatwe do integracji z PLC/MES/ERP, a każdy cykl może automatycznie tworzyć rekord w systemie. W sporze reklamacyjnym lub podczas audytu klienta to różnica między hipotezą a dowodem. Dodatkowo, dobrze zaprojektowane stanowiska współpracujące upraszczają BHP i ergonomię (mniejsza uciążliwość, przewidywalny ruch), co obniża absencję i rotację — kolejne wskaźniki patrzone z góry.

Wreszcie, finanse i standaryzacja. CAPEX, który „wygrywa" w korporacji, łączy krótkie ROI z możliwością ponownego użycia: modułowe cele, które można przenieść między liniami lub zakładami w grupie; osprzęt z listy preferowanej (UR+, narzędzia i kamery zgodne z wytycznymi IT/OT); cyberbezpieczeństwo i zgodność z architekturą danych. Coboty dobrze wspierają taką politykę: przyspieszają start, ułatwiają roll-out „best practices" na inne lokalizacje i pozwalają skalować automatyzację proporcjonalnie do wolumenu programu.

Z perspektywy polskich oddziałów globalnych koncernów coboty są dźwignią nominacji — redukują ryzyko launchu, stabilizują takt przy złożoności wariantów, wzmacniają audytowalność i skracają czas uzasadnienia inwestycji (IRR/NPV) w oczach centrali. To nie tylko środek do „łatania braków kadrowych", ale strategiczny atut w wyścigu o kolejne programy.

Trzy wektory presji w Polsce - kadry, jakość, koszty

Polski automotive działa dziś w polu trzech, jednocześnie rosnących wyzwań. Deficyt kadr sprawia, że utrzymanie taktu na 3 zmiany staje się loterią: wakaty i rotacja wymuszają nadgodziny, a krótkie szkolenia „na linię" nie kompensują utraty know-how. Efekt operacyjny jest natychmiastowy: spada Availability w OEE, rośnie zmienność C/T[20] (czas cyklu) między operatorami, pojawia się dławienie przepływu w godzinach szczytowych i kumulacja zaległości pod koniec zmiany. W Tier 2–3, gdzie proces jest pracochłonny (wtryski, tłoczenia, wiązki), jeden nieobsadzony punkt potrafi „ściągnąć" całą linię.

Jakość to drugi wektor. Wymagania OEM-ów (IATF 16949, APQP/PPAP, VDA 6.3, CSR) sprowadzają się do jednego: zero-defektów i pełne traceability. Gdy etapy krytyczne pozostają w pełni manualne, naturalna zmienność ludzkiej pracy odbija się na FPY i PPM. Zamiast stabilnego Cpk pojawia się dryf zdolności procesu, a za nim kosztowne działania korygujące: dodatkowe sortowania, „containment" (CS1/CS2[21]), 8D[22] oraz nadzwyczajne audyty klienta. Co ważne, dzisiejsze audyty nie pytają „czy kontrolujesz", tylko „co dokładnie zapisałeś dla tej konkretnej sztuki" — parametry montażu, wyniki testów, zdjęcie NOK/OK, numer operatora. Bez cyfrowego śladu dowodowego nawet pojedyncza reklamacja potrafi urosnąć do problemu systemowego.

Trzeci problem to koszt. Znika przewaga taniej roboczogodziny, drożeją energia i materiały, a logistyka JIT/JIS karze za niestabilność. Każde nadrobienie braków „premium frachtem", każda minuta przestoju przez przezbrojenie bez SMED i każda pętla poprawek zwiększają koszt jednostkowy oraz zużywają bufor rentowności programów. W Tier 1 stawką bywa nominacja kolejnego wariantu albo przeniesienie wolumenu do innego kraju; w Tier 2–3 — coroczne „price-downy", które bez wzrostu produktywności zamieniają się w realny spadek marży.

Jeśli spojrzeć na linię oczami planisty, widać, gdzie proces „rozjeżdża się" najczęściej: C/T > takt przy miksie wariantów, niestabilne mikroprzestoje na stanowiskach manualnych, długie przezbrojenia (brak standaryzacji i „receptur"), „ukryta fabryka" przeróbek, a w tle — braki danych do obrony przed reklamacją. To właśnie w tych punktach pojawia się największy dźwigniowy efekt automatyzacji: standaryzacja ruchu, powtarzalny czas, cyfrowy zapis i odciążenie ludzi z najbardziej uciążliwych operacji.

Wdrożenie robota współpracującego jako dźwigni operacyjnej - jak zacząć?

Celem wdrożenia nie jest samo posiadanie urządzenia, lecz uzyskanie sterowalnego taktu, elastycznego miksu wariantów oraz pełnego śladu danych, tak aby szybciej domykać nominacje i stabilniej prowadzić programy. Cobota należy traktować jako warstwę porządkującą proces, a nie pojedyncze urządzenie.

Pierwsza decyzja dotyczy miejsca implementacji: nie tam, gdzie „jest przestrzeń", lecz tam, gdzie operacja decyduje o przepływie (takt gniazda, run@rate). Zalecane jest podejście „wąski zakres — pełne domknięcie": jedna operacja o dużym wpływie na wynik, lecz z kompletnym standardem pracy i rejestrem danych, aby kolejne wdrożenia były powieleniem sprawdzonego wzorca.

Drugi filar to zarządzanie zmiennością. Stanowisko projektujemy z założeniem wielowariantowości jako normy: receptury, szybka wymiana osprzętu i jednoznaczne punkty referencyjne. Zmiana modelu nie powinna wymagać przebudowy stanowiska. Efekt biznesowy jest systemowy: czas cyklu pozostaje niezmienny przy krótkich seriach, a plan produkcji nie musi omijać wrażliwych operacji.

Trzecia warstwa to ciągłość i spójność danych. Każda sztuka powinna otrzymać rekord w systemie: identyfikator, parametry krytyczne, wynik testu, decyzję zwolnienia oraz — w razie potrzeby — obraz referencyjny. Ten zapis pełni funkcję nie tylko dowodową (audyt, reklamacja), lecz także sterującą: automatyczne blokady partii, szybkie działania korygujące i krótkie pętle doskonalenia. Cobot staje się elementem cyfrowego nadzoru operacyjnego, który zasila planowanie, jakość i utrzymanie ruchu rzetelną informacją.

Skuteczność wymaga modelu operacyjnego. Produkcja odpowiada za takt, obsadę i standard pracy; jakość — za parametry krytyczne oraz decyzje zwolnienia; utrzymanie ruchu — za dostępność i prewencję; IT/OT — za integrację i bezpieczeństwo. Zmiany w recepturach, osprzęcie i algorytmach kontroli powinny podlegać jednolitej ścieżce zarządzania zmianą, tak jak zmiany w wyrobie. Tylko wtedy elastyczność nie zamieni się w wielość niespójnych wersji.

Decyzje inwestycyjne warto porządkować bramkami. Na etapie Gate 0 kluczowy jest nie nominalny ROI, lecz odpowiedź na pytanie, jakie ograniczenie procesu zostanie usunięte (time-to-rate, źródło PPM, stabilizacja taktu). Gate 1 (pilotaż) zamykamy dopiero wtedy, gdy standard pracy i zapis danych działają bez wyjątków. Gate 2 (run@rate) to wymagalny dowód powtarzalności na rzeczywistym miksie i w trybie zmianowym. Taki rytm minimalizuje ryzyko i dostarcza centrali twardych metryk, a nie deklaracji.

Skalowanie powinno polegać na replikacji wzorca, a nie każdorazowym projektowaniu od zera. Standaryzujemy chwyt, punkty referencyjne, strukturę danych i format raportu, po czym przenosimy moduł tam, gdzie kolejny wąski gardziel ogranicza takt. Równolegle planujemy ponowne użycie (re-deploy) — tak, aby osprzęt i logika mogły migrować między liniami lub zakładami wraz ze zmianą wolumenów programu.

Rys. 4 Realizacja dodania cobota do istniejącej linii produkcyjnej wykonanej przez DRIM Robotics

Na koniec należy jasno określić granice zastosowania. Jeśli proces wymaga ekstremalnych prędkości, dużych sił lub pełnego odgrodzenia, bardziej właściwa będzie cela szybkobieżna z robotem przemysłowym. Cobot jest narzędziem dla elastyczności i integralności danych, a nie do bicia rekordów przepustowości. Jego przewaga ujawnia się tam, gdzie konkurencyjność tworzy się z kontroli taktu, przełączalności wariantów i wiarygodnych zapisów jakości.

Ramka decyzyjna - kiedy stosować cobota, a kiedy klasycznego lub celę specjalistyczną? Od pilotażu do standaryzacji – jak skalować cobotyzację

Celem wyboru technologii nie jest „zastąpienie człowieka", lecz zapewnienie wymaganego taktu, jakości i zgodności przy akceptowalnym ryzyku oraz koszcie całkowitym. Decyzję warto oprzeć na mierzalnych kryteriach procesu oraz na przewidywanej zmienności programu.

Kiedy przewagę daje robot współpracujący?

To rozwiązanie pierwszego wyboru tam, gdzie kluczowe są wariantowość i krótki time-to-rate przy średnich wymaganiach wydajnościowych. Sprawdza się, gdy:

- takt jest wymagający, lecz nie skrajny (efektywny czas cyklu stanowiska ≤ 80–85% taktu),

- liczba referencji i częstotliwość przezbrojeń są wysokie, a celem jest przezbrojenie w minuty (receptury, szybka wymiana EOAT[23]),

- konieczny jest pełny ślad danych per sztuka (parametry montażu/testów, obraz),

- współpraca z operatorem skraca drogę do SOP (etapowanie automatyzacji bez przebudowy layoutu),

- obciążenia mechaniczne i prędkości mieszczą się w bezpiecznych limitach współpracy.

Efektem jest elastyczność, niższy CAPEX początkowy i wysoka wartość re-deploy (możliwość przeniesienia modułu między liniami/zakładami).

Kiedy właściwszy jest robot przemysłowy lub dedykowana cela

Tradycyjny robot bądź specjalna maszyna będzie optymalna, gdy wymagania procesu przesuwają się w stronę przepustowości i energii:

- bardzo krótki takt (np. < 6–8 s) oraz/lub praca ciągła na granicy możliwości napędów,

- duże masy/inercje, znaczne siły robocze, agresywne cykle (np. ciężka paletyzacja, szybkie manipulacje, intensywne obróbki),

- środowisko wymagające pełnego odgrodzenia (iskry, opary, odpryski),

- konieczność stałej prędkości procesu i minimalizacji czasu martwego, nawet kosztem elastyczności.

Tu zysk daje sztywność układu, wysoka dynamika i pewność cyklu w trybie bezwzględnie automatycznym.

Strefa pośrednia i architektury hybrydowe

W wielu przypadkach optymalne jest połączenie: tryb SSM[24] (speed-and-separation monitoring) pozwala robotom przyspieszać przy braku człowieka i zwalniać w obecności operatora; możliwy jest też podział ról — robot przemysłowy realizuje szybkie, energetyczne ruchy, a robot odpowiada za inspekcję, identyfikację i operacje wymagające elastyczności. Taki układ łączy przepustowość z audytowalnością i skraca czas rozruchu.

Ekonomika i ryzyko

Poza ROI w ujęciu oszczędności roboczogodziny należy wliczyć: koszt jakości (PPM, containment, kary JIS), koszt zmienności (niestabilne C/T, nadgodziny), wartość re-deploy (możliwość ponownego użycia osprzętu), a także ryzyko uruchomienia (czas dojścia do taktu, podatność na zmiany referencji). W ocenie NPV/IRR dla korporacji przewagę często uzyskuje rozwiązanie, które minimalizuje ryzyko SOP i zapewnia porównywalność danych między zakładami.

Rekomendowane jest podejście bramkowe: na etapie wstępnym potwierdzamy, które ograniczenie procesu zostanie wyeliminowane; pilotaż zamykamy dopiero przy stabilnym standardzie pracy i pełnym zapisie danych; nominację rozwiązania do skali warunkujemy run@rate na rzeczywistym miksie. Standaryzacja chwytów, punktów referencyjnych i struktury danych ogranicza „jednostkowe konstrukcje" i przyspiesza kolejne wdrożenia.

Najczęściej zadawane pytania o robotach współpracujących w automotive

Czy cobot utrzyma pracę na trzy zmiany?

Tak, jeśli stanowisko jest zaprojektowane „pod takt": właściwy dobór robota i osprzętu, cykl pracy poniżej granic obciążenia, zapas narzędzi/końcówek oraz plan prewencji (SMED na wymianę EOAT, harmonogram przeglądów). Kluczowe jest monitorowanie obciążeń i zużycia w MES/CMMS[25] zamiast reakcyjnego serwisu.

Jak wygląda integracja z istniejącą linią i systemami?

Mechanika i sterowanie powinny „wpinać się" w standard zakładu (PLC, fieldbus), a dane procesowe i traceability wchodzić do MES/ERP przez OPC UA/REST[26]. Etapy są cztery: projekt i FMEA[27] procesu → FAT[28] z zapisem danych → SAT[29] i ocena ryzyka → run@rate na realnym miksie. Każdy etap zamykamy miernikami, nie deklaracją.

Czy przezbrojenia nie zniszczą taktu przy wielu wariantach?

Stanowisko należy przygotować „na wariantowość": receptury, szybkozłącza chwytaków/narzędzi, jednoznaczne punkty referencyjne, automatyczny dobór programu wkręcania/dozowania i algorytmu wizyjnego. Dobrą praktyką jest test „najgorszego przypadku" (najmniejszy bufor, największa różnorodność) jeszcze przed PPAP.

Jakie kompetencje są potrzebne operatorom i UR?

Operatorzy obsługują receptury, kontrolują materiał i reagują na komunikaty jakości/safety; programowanie i utrzymanie procesu pozostaje po stronie przygotowanej służby UR/inżynierii. Szkolenie powinno kończyć się sprawdzianem standardu pracy i próbą reakcji na typowe odchylenia (brak części, NOK, restart po zatrzymaniu bezpieczeństwa).

Czy stanowisko współpracujące spełni wymagania BHP i audytów?

Tak, o ile od początku prowadzimy pełną ocenę ryzyka (ISO 12100) i dobieramy tryb współpracy zgodny z ISO 10218/ISO/TS 15066[30] (ograniczenia siły/prędkości, SSM, skanery/kurtyny). Pomiar sił kolizyjnych, walidacja funkcji bezpieczeństwa oraz komplet dokumentacji (instrukcje, szkolenia, zapisy przeglądów) są weryfikowane podczas audytów.

Jaki jest wpływ na OEE i raportowanie do centrali?

Robot współpracujący stabilizuje dostępność (mniej przestojów kadrowych) i jakość (wyższy FPY, niższy PPM) oraz zmniejsza zdolność do wahań C/T. Dzięki pełnemu rekordowi sztuki (parametry, obrazy, decyzje) łatwo raportować KPI wg ISO 22400[31] i porównywać się z innymi zakładami koncernu — to argument w nominacjach programów i przeglądach wyników.

Czas na cobotyzację!

Polski automotive nie potrzebuje sloganów o innowacyjności. Potrzebuje przewidywalnego taktu, elastyczności wariantowej i dowodów jakości, które przekonują klienta i centralę. Roboty współpracujące porządkują proces: stabilizują operacje krytyczne, upraszczają przezbrojenia i tworzą kompletny zapis danych na poziomie pojedynczej sztuki.

Dla dostawców Tier 2–3 to szansa na utrzymanie miejsca w łańcuchu dostaw mimo presji kosztowej i braków kadrowych. Dla polskich oddziałów OEM/Tier 1 — argument w rywalizacji o nowe programy: krótszy time-to-rate, jednolity standard danych, możliwość replikacji najlepszych praktyk. „Przedwiośnie" nie trwa wiecznie: wiosna przychodzi tam, gdzie decyzje inwestycyjne opierają się na faktach. Najrozsądniejszy początek jest prosty: wybrać jedną operację o największym wpływie na takt i jakość, zbudować minimalne, lecz kompletne stanowisko z pełnym śladem danych, a następnie je replikować.

Przewodnik po cobotyzacji w polskim sektorze automotive

Aby płynnie przejść od analizy do działania, zachęcam do pobrania bezpłatny poradnik.

W środku m.in.:

- konkretne przykłady wdrożeń robotów współpracujących,

- kalkulację ROI i sposoby oceny opłacalności inwestycji,

- 10 kroków do skutecznego uruchomienia cobota,

- wskazówki, jak dobrać aplikacje i integratora.

To praktyczna mapa wdrożenia cobotów Universal Robots w zakładach produkcyjnych.

Słowniczek i bibliografia

[1] Advanced Driver Assistance Systems (ADAS) – Zaawansowane systemy wspomagania kierowcy

[2] Advanced Product Quality Planning / Production Part Approval Process (APQP/PPAP) – Zaawansowane planowanie jakości produktu / Proces zatwierdzania części produkcyjnych

[3] International Automotive Task Force Quality Management Standard 16949 – Międzynarodowy standard zarządzania jakością w przemyśle motoryzacyjnym

[4] Verband der Automobilindustrie 6.3 (VDA 6.3) – Niemiecki standard audytów procesowych w przemyśle motoryzacyjnym

[5] Customer Specific Requirements (CSR) – Wymagania specyficzne dla klienta

[6] Just in Sequence / Just in Time (JIS/JIT) – Dostawy według sekwencji / na czas

[7] Electronic Data Interchange (EDI) – Elektroniczna wymiana danych

[8] Key Performance Indicators (KPI) – Kluczowe wskaźniki wydajności

[9] Parts Per Million (PPM) – Części na milion (wskaźnik jakości)

[10] Overall Equipment Effectiveness (OEE) – Ogólna efektywność wyposażenia

[11] First Pass Yield (FPY) – Wydajność pierwszego przejścia

[12] Process Capability Index (Cpk) – Wskaźnik zdolności procesu

[13] On Time Delivery (OTD) – Terminowość dostaw

[14] End of Line (EOL) – Koniec linii (testowanie)

[15] Manufacturing Execution System (MES) – System wykonania produkcji

[16] In Process Quality Control (IPQC) – Kontrola jakości w procesie

[17] Single Minute Exchange of Die (SMED) – Szybka wymiana narzędzi

[18] Measurement System Analysis / Gage Repeatability & Reproducibility (MSA/GR&R) – Analiza systemu pomiarowego

[19] Start of Production (SOP) – Rozpoczęcie produkcji

[20] Cycle Time (C/T) – Czas cyklu

[21] Containment Actions CS1/CS2 – Działania zabezpieczające stopnia 1 i 2

[22] 8 Disciplines Problem Solving (8D) – Metodyka rozwiązywania problemów w 8 krokach

[23] End of Arm Tooling (EOAT) – Narzędzia końcowe ramienia robota

[24] Speed and Separation Monitoring (SSM) - Monitorowanie prędkości i separacji

[25] Computerized Maintenance Management System (CMMS) - Skomputeryzowany system zarządzania utrzymaniem ruchu

[26] Open Platform Communications Unified Architecture/Representational State Transfer (OPC UA/REST) - Protokoły komunikacji przemysłowej

[27] Failure Mode and Effects Analysis (FMEA) - Analiza rodzajów i skutków uszkodzeń

[28] Factory Acceptance Test (FAT) - Test akceptacyjny fabryczny

[29] Site Acceptance Test (SAT) - Test akceptacyjny w miejscu instalacji

[30] International Organization for Standardization 10218/Technical Specification 15066 (ISO 10218/ISO/TS 15066) - Normy bezpieczeństwa robotów przemysłowych i współpracujących

[31] International Organization for Standardization 22400 (ISO 22400) - Standard kluczowych wskaźników wydajności w automatyzacji przemysłowej