Sterownik do silników krokowych

Koszyk

Zadaniem każdego silnika elektrycznego jest zamiana energii elektrycznej na ruch obrotowy. Podobnie jest w przypadku silników krokowych, ale poza samym ruchem obrotowym mamy możliwość precyzyjnie określić pozycje do której ma nastąpić obrót.

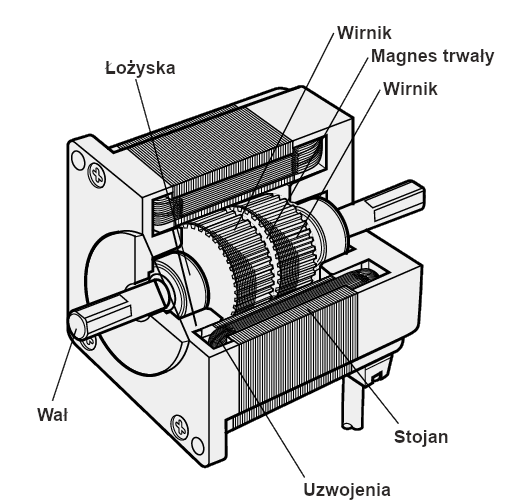

Silnik krokowy swoją budową pozwala na dokładne pozycjonowanie. Jak działa silnik krokowy? Typowy silnik krokowy 2-fazowy składa się z wirnika - magnesu trwałego o 50 zębach i statora na którym znajdują się 4 cewki na fazę. Oczywiście możemy spotkać również inne kombinacje ilości zębów i cewek. Odpowiednie zasilanie sekwencyjne poszczególnych cewek pozwala na ruch obrotowy wirnika, który składa się z kroków (w typowej konstrukcji 200 kroków na pełny obrót).

W przypadku większości silników krokowych w ofercie RTA minimalny krok wynosi 1,8°, ale możemy zwiększyć rozdzielczość pozycjonowania do nawet 0,03° poprzez zastosowanie mikrokroków, o których wspomnę w dalszej części artykułu.

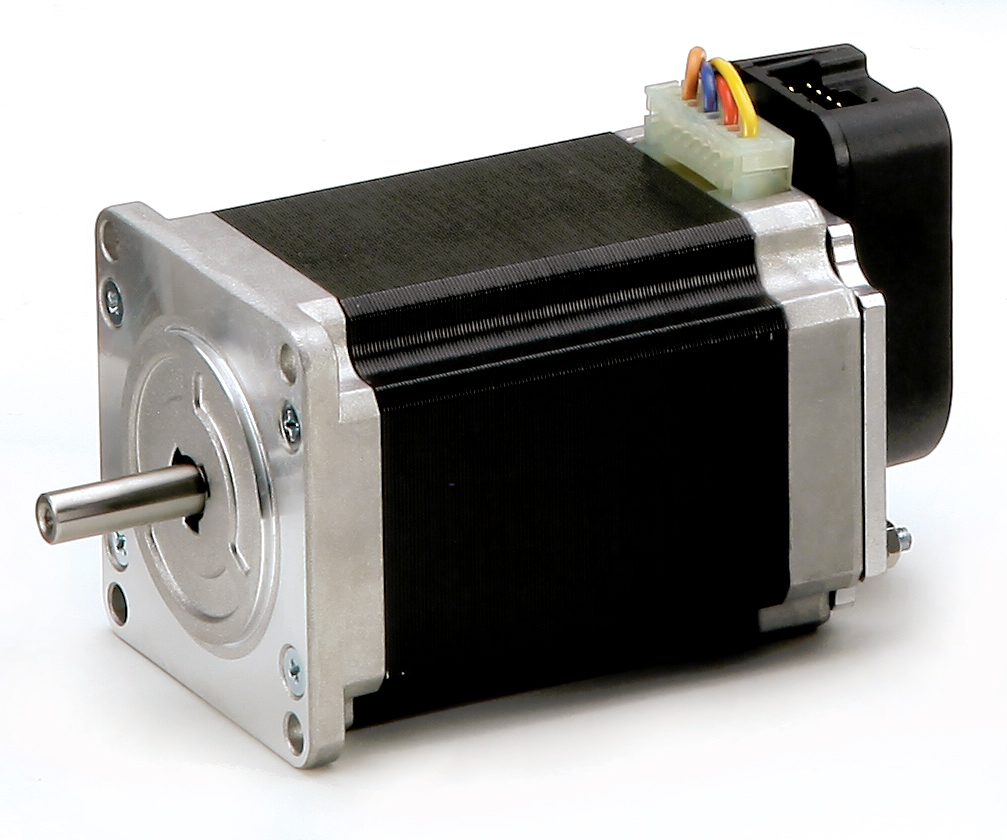

Silnik krokowy RTA jest rozwiązaniem przemysłowym, dlatego konstrukcja została wykonana w stopniu ochrony IP40, IP54 lub IP65, aby sprawdzić się w najbardziej wymagających warunkach – jak np. w przemyśle ceramicznym.

W aplikacjach gdzie niezbędna jest wysoka dokładność ruchu silniki krokowe RTA możemy wyposażyć w enkoder inkrementalny 4000 CPR (równoznaczny 16000 PPR – impulsów na obrót). Dzięki temu nasz silnik będzie pracował w zamkniętej pętli i będziemy mieć pewność że zawsze osiągniemy właściwą pozycję.

Działanie silnika krokowego w otwartej pętli wraca do nas też w innym aspekcie. Jako, że silnik krokowy nie wysyła sygnału zwrotnego, to sterownik krokowy nie kontroluje ile prądu dostarczyć do silnika krokowego więc cały czas dostarcza wartość znamionową (bez względu na działający moment). Z tego powodu silniki krokowe mają tendencję do grzania się. Wahania temperatury silnika potrafią występować w zakresie 70°C - 100°C, ale nie musimy się martwić bo konstrukcja silnika krokowego została przystosowana do takiej pracy i nie grozi mu uszkodzenie.

Standardowo są 3 metody zmniejszenia temperatury silnika:

Zmniejszenie wartości prądu podczas postoju (współczesne sterowniki robią to automatycznie).

Zmniejszenie wartości prądu podczas pracy (dostosować wartość do naszych potrzeb – nie przewymiarować).

Silnik krokowy działający w zamkniętej pętli.

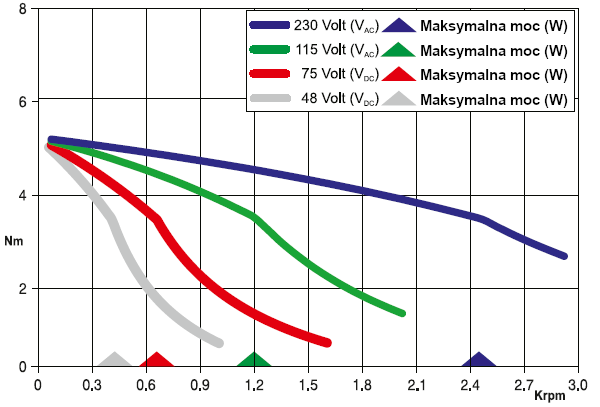

Istotnym aspektem wyboru odpowiedniego silnika do aplikacji jest umiejętność odczytania wykresu zależności momentu od prędkości. Z niego możemy się dowiedzieć jaki moment może wytworzyć silnik krokowy przy zadanej prędkości obrotowej.

Przekroczenie tej wartości może doprowadzić do gubienia kroków, czyli silnik krokowy nie może wykonać kroku ze względu na zbyt duże obciążenie (zanik synchronizmu). Tradycyjne silniki krokowe nie są wyposażone w enkoder z tego względu nie dostaniemy informacji o przekroczeniu dopuszczalnego momentu. Wtedy warto zabezpieczyć aplikację poprzez użycie silnika krokowego większej mocy.

Przemysłowe silniki krokowe RTA z enkoderem w razie sytuacji gubienia kroków mają wbudowaną funkcję w sterowniku, która wyśle informację o błędzie pozycji i przywróci synchronizm (funkcja Auto-Synchronizacji).

Prezentacja funkcji Auto-Sync w silnikach krokowych RTA

Silniki krokowe mogą pracować z różnymi napięciami (w zależności od wybranego sterownika krokowego). Na wykresie możemy zaobserwować, że wraz ze wzrostem napięcia zasilania następuje spłaszczenie krzywej, co skutkuje mniejszym spadkiem momentu przy wzroście prędkości. Tak więc ten sam silnik krokowy może osiągać zupełnie inne parametry pracy przy zastosowaniu różnych sterowników krokowych.

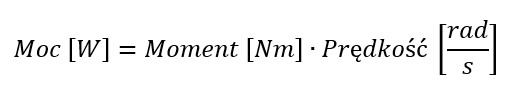

Na każdym wykresie zostały oznaczone trójkątem punkty maksymalnej mocy. Moc silnika krokowego możemy obliczyć ze wzoru:

Wraz z wyższym napięciem punkt maksymalnej mocy przesuwa się w prawo. Najlepiej, aby przed wyborem sterownika silnika krokowego wziąć pod uwagę docelową prędkość i moment, z którym ma pracować silnik krokowy. Wtedy dobrać taki poziom napięcia, aby zbliżyć się do punktu maksymalnej mocy. To zapewni najbardziej optymalne warunki pracy silnika.

Możliwość pracy silnika krokowego z różnymi wartościami napięcia pokazuje też ciekawą zależność. Otóż każdy silnik krokowy nie ma ustalonej mocy tylko ta zależy od przyłożonego napięcia, poniżej przykład dla silnika RM 3R2M.

|

Napięcie zasilania |

Maksymalna moc |

|

24 VDC |

70 W |

|

48 VDC |

140 W |

|

75 VDC |

245 W |

|

115 VAC |

420 W |

|

230 VAC |

875 W |

Z tego względu rzadko w przypadku silników krokowych operujemy mocą. Częściej kierujemy się momentem silnika.

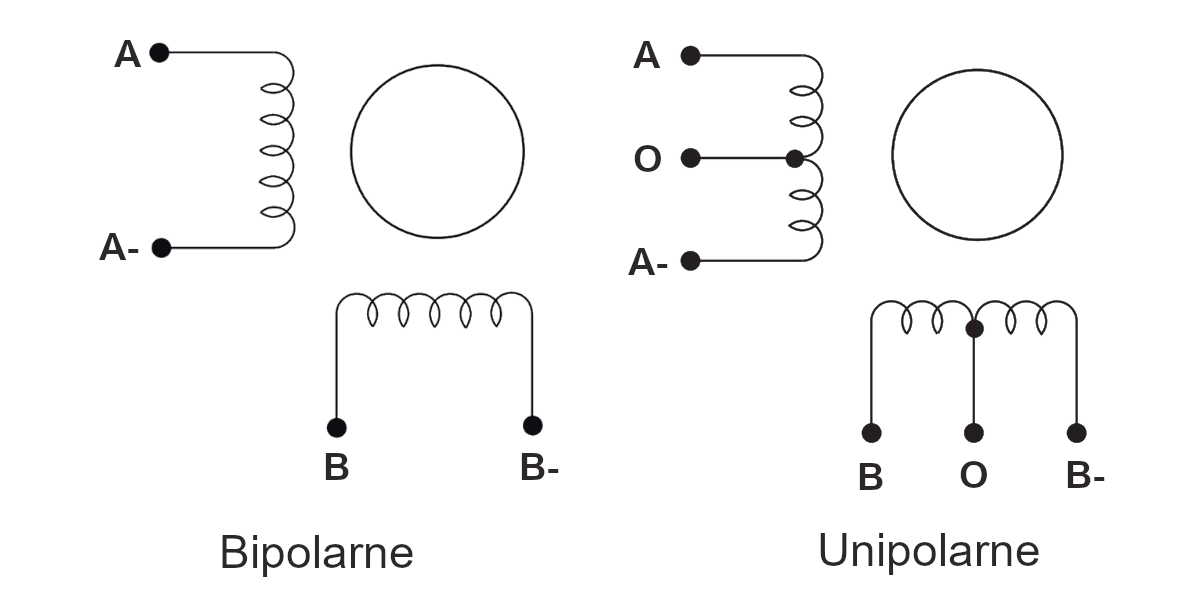

Przed wyjaśnieniem różnicy między silnikiem krokowym bipolarnym a unipolarnym należy zaznaczyć, że silnik sam w sobie może być zarówno bipolarny jak i unipolarny, a zależy to od klasyfikacji producenta na podstawie wyprowadzonych przewodów.

Główną różnicą między tymi dwoma rodzajami silników jest wyprowadzony środkowy przewód dzielący uzwojenie cewki na pół (w unipolarnym).

Zmienia to możliwość przesyłania prądu do obwodu, ponieważ dodatkowy przewód pozwala na odwrócenie kierunku pola elektromagnetycznego bez konieczności odwracania kierunku przepływu prądu. Natomiast w silnikach krokowych bipolarnych wymagany jest bardziej zaawansowany układ sterownika silnika krokowego.

Jednak z tym uproszczeniem wiąże się znacząca wada w postaci niższego momentu trzymającego i wydajności. Dlatego współczesny łatwy dostęp do zaawansowanych układów elektronicznych i ich relatywnie niski koszt spowodował, że bardziej zależy na osiągnięciu jak najlepszych parametrów pracy silnika krokowego, co poskutkowało większą popularnością bipolarnych silników krokowych (4-przewodowych).

Rozwiązania RTA w większości skupiają się na sterowaniu silnikami bipolarnymi, aby osiągnąć jak najlepsze parametry pracy silnika krokowego.

Tak jak w przypadku serwosilników potrzebujemy urządzenia, które będzie odpowiadało za sterowanie naszym silnikiem krokowym. Zadaniem sterownika silnika krokowego jest sekwencyjne zasilanie poszczególnych faz silnika krokowego, tak aby uzyskać ciągły ruch.

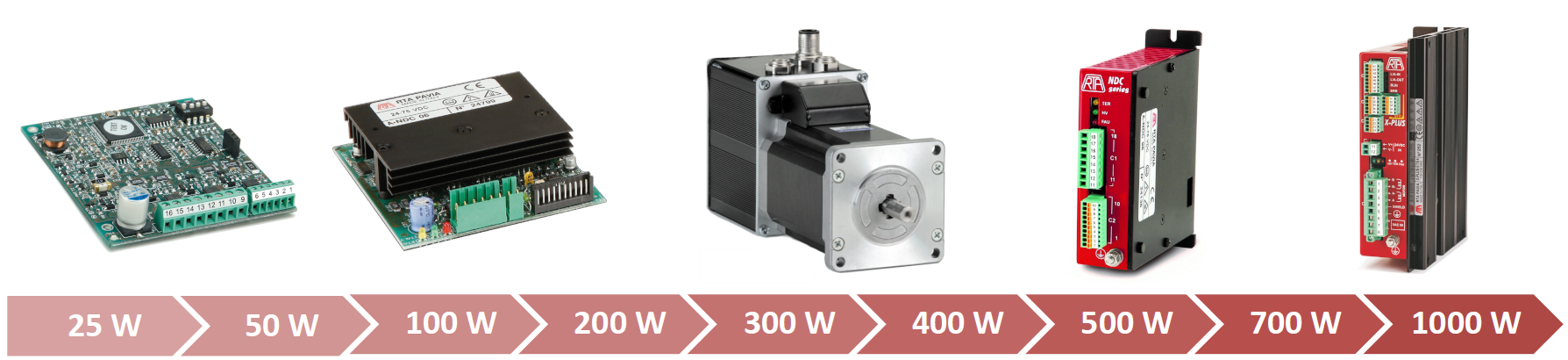

RTA od 40 lat dostarcza rozwiązania do sterowania ruchem, a ich flagowym produktem są sterowniki do silników krokowych. Przede wszystkim posiadają szeroką gamę urządzeń:

dzięki czemu pokrywają w 100% potrzeby rynku.

Dobór zestawu silnik krokowy i sterownik krokowy jest stosunkowo prosty. Wystarczy upewnić się, że poziom napięć i prądu pokrywa się z możliwościami sterownika RTA i możemy swobodnie korzystać z rozwiązania.

W kwestii zasilania mamy standardowe modele od 24-85 VDC oraz sterowniki, które mogą być zasilanie bezpośrednio z sieci 230 VAC. Zmniejsza to koszt wdrożenia napędu krokowego ze względu na pominięcie zastosowania zasilacza. Jednak co ważniejsze, to fakt że silnik krokowy zasilany 230 VAC posiada znacznie lepsze parametry pracy w porównaniu do zasilania prądem stałym (co potwierdza wykres momentu od prędkości obrotowej), możliwościami zbliżonymi do serwonapędów.

Silnik krokowy zazwyczaj do sterowania wykorzystuje sygnał typu krok+kierunek, który obsługują mikrokontrolery, sterowniki PLC i sterowniki ruchowe. W większości przypadków stanowi standard, który lepiej opisuje w artykule odnośnie sterowania impulsowego serwonapędami Elmatic (LINK).

Sterowanie analogowe to już coś mniej spotykanego w silnikach krokowych – bardziej w falownikach. Jednak w przypadku rozwiązań RTA mamy silniki krokowe przystosowane do pracy z ruchem ciągłym, dlatego systemy napędowe RTA stosuje się m.in. do napędzania przenośników taśmowych (małe gabaryty w porównaniu do klasycznych silników elektrycznych).

Sterowniki krokowe RTA to rozwiązanie przemysłowe, dlatego znajdziemy modele sterowników z komunikacją Modbus TCP/IP, EtherCAT i Mobus RTU (sterowniki programowalne). Szybkie protokoły komunikacyjne pozwalają na osiągnięcie niepowtarzalnej dokładności i szybkości działania systemu składającego się z wielu silników krokowych, przykładowo przy wykorzystaniu EtherCAT wymiana danych następuje w przeciągu 125 us. RTA jest liderem wdrażania interfejsu EtherCAT w swoich produktach, dlatego są one w pełni kompatybilne z innymi rozwiązaniami tj. Omron, Codesys, Beckhoff, Trio, ACS, Vipa, KEB.

Sterownik silnika krokowego pozwala uzyskać wysoką rozdzielczość ruchu przez zastosowanie sterowania mikrokrokowego, co wpływa na większą płynność ruchu i zmniejszenie hałasu oraz drgań. Z tego względu jest najpopularniejszym sposobem sterowania silnikiem krokowym. Sterownik zwiększa lub zmniejsza prąd dostarczany do cewek (w postaci przebiegu sinusoidalnego), tak aby każdy z biegunów nie był w pełni włączony lub wyłączony.

Sterowniki silników krokowych RTA wykorzystują adaptacyjne sterowanie mikrokrokowe. Wykorzystywane jest inteligentne zarządzanie profilem prądu, które pozwala uzyskać optymalną smukłość ruchu i niski hałas. Taka metoda sterowania pozwala uzyskać do 12800 kroków na pełny obrót silnika.

Zazwyczaj, gdy słyszymy o sterowaniu mikrokrokowym pojawia się temat spadku momentu silnika. Rzeczywiście kiedyś ten problem stwarzał kłopoty, jednak przy zaawansowanych algorytmach sterowania ta wada nie stanowi problemu. Nawet wykresy momentu od prędkości obrotowej wykonywane są przy 1/2 kroku (wykres w rozdziale 2). W przypadku rozwiązań RTA możemy zaobserwować 10% spadek momentu przy największej wartości podziału kroku.

Już wiemy, że w skład systemu krokowego wchodzi silnik krokowy i sterownik krokowy. Jednak najczęściej aby zapewnić swobodną pracę silnika krokowego musimy zadbać o połączenie mechaniczne.

Dlatego w ofercie urządzeń RTA możemy znaleźć dedykowane przekładnie planetarne do silników krokowych. Zastosowana metoda "PLUG & GO" stanowi idealne rozwiązanie do bezproblemowego montażu silnika krokowego. Stopień ochrony IP64 pozwoli na zastosowanie układu w najbardziej wymagających warunkach. Wybór przełożenia w zakresie 3 do 25 pozwoli na zwiększenie momentu silnika nawet do 360 Nm.

Nowym rozwiązaniem są hamulce do silników krokowych montowane z przodu. Zazwyczaj taki hamulec spotykamy montowany z tyłu obudowy silnika krokowego (również są takie wersje dostępne w ofercie RTA), ale czasem ze względu na ograniczenia wymiarowe nie ma możliwości zastosowania takiego silnika krokowego.

Co istotne hamulec z przednim montażem możemy stosować w dowolnym silniku krokowym od wielkości flanszy 42 mm do 86 mm.

Silniki krokowe znajdują zastosowanie w wielu sektorach produkcyjnych. Ich zaletami są przede wszystkim:

Łatwa konfiguracja i zarządzanie,

Wysoka niezawodność

Kompaktowa budowa i wysoka precyzja ruchu

Niższe koszty niż serwonapęd

Zazwyczaj wykorzystujemy ten rodzaj silników do precyzyjnego pozycjonowania i rzadziej do sterowania prędkością obrotową, ale tutaj wyjątek stanowią silniki krokowe RTA. Dlatego tam, gdzie potrzebujemy synchronizacji pozycji będą nadawać się idealnie (nawet bez użycia enkodera). Możemy bez problemu zapewnić pełną synchronizację ruchu dwóch silników podłączonych pod jeden sterownik krokowy.

Gdzie nie sprawdza się silnik krokowy to kwestia dość niejednoznaczna. Standardowo silniki krokowe nie nadawały się do sterowania siłą lub momentem. W przypadku RTA mamy możliwość kontroli momentu poprzez wykorzystanie funkcji Auto-Sync w silnikach krokowych z enkoderem. Tak samo większość konsumentów nie zdaje sobie sprawy, że silniki krokowe można używać do ciągłego ruchu obrotowego. Co prawda jest to rozwiązanie bardziej ograniczone w stosunku do silnika z falownikiem lub serwonapędu. Czynnikiem, który nie da się całkowicie wyeliminować jest hałas, który wytwarza silnik krokowy.

To jednak niewielki minus w stosunku do wszystkich zalet, które oferuje zastosowanie silników krokowych. Dlatego też znajdują rozwiązanie w sektorach i maszynach wymienionych poniżej:

Pakowanie, etykietowanie

Drewno, aluminium, szkło, PCV, metal, pianka – maszyny CNC

Druk 3D

Medyczne aplikacje, urządzenia laboratoryjne

Drukowanie, maszyny do przetwarzania papieru

Zgrzewanie opakowań

Magazyn narzędzi

Tekstylia

Mieszalniki farb

Roboty

Potrzebujesz pomocy przy wyborze silnika i sterownika krokowego do Twojej aplikacji? Skontaktuj się z nami pisząc na sterowniki@elmark.com.pl, a na pewno pomożemy przy doborze odpowiedniego rozwiązania.

Masz pytania? Potrzebujesz porady? Zadzwoń lub napisz do nas!