Cobot UR20 Universal Robots

Koszyk

Wytwórstwo o dużym zróżnicowaniu i małym wolumenie, czyli z angielskiego high-mix, low-volume (HMLV) długo nie poddawało się robotyzacji ze względu na swój niejednolity charakter. Zgodnie z podstawowymi prawami ekonomii, każde przedsiębiorstwo dąży do zwiększenia zysków, a zatem podniesienia efektywności. Wiąże się to ze skracaniem cyklu produkcyjnego, co do tej pory było możliwe głównie dzięki powtarzalnej i mało zróżnicowanej produkcji. Taka koncepcja jest całkowitym przeciwieństwem produkcji typu high-mix, low-volume.

Jednak czwarta rewolucja przemysłowa dzięki rozwojowi Internetu i systemów informacyjnych pozwoliła na wprowadzenie koncepcji masowej personalizacji, co idealnie wpasowuje się w specyfikę produkcji HMLV. A jaki udział mają w tym wszystkim coboty, czyli roboty współpracujące i jak mogą pomóc w wyskalowaniu zysków firmy produkcyjnej?

Odpowiedź poniżej, najpierw jednak odrobina teorii.

Robotyka opiera się głównie na kilku typach urządzeń:

Do powyższego podziału należy jeszcze dodać maszyny automatyczne, które wymagają jedynie dostarczenia materiału i odebrania gotowych detali. Takie rozwiązania są jednak drogie, dlatego przedsiębiorstwa bardzo powoli wymieniają swoje ręcznie obsługiwane urządzenia na automatyczne.

Rozważając, czy klasyczny antropomorficzny robot przemysłowy (dalej nazywany robotem przemysłowym) będzie w stanie wykonywać prace występujące w produkcji HMLV, odpowiedź jest najczęściej twierdząca. Jednak w tym przypadku problem leży gdzie indziej. Roboty przemysłowe są nieelastyczne nie w sensie ruchowym (bo tu nie można im niczego zarzucić), a w sensie ich obsługi. Innymi słowy – taki robot może wykonać daną czynność, ale wysokim kosztem (materialnym, powierzchniowym, czasowym itd.).

Jak zatem poradzić sobie z tym problemem? Rozwiązaniem mogą okazać się roboty współpracujące, czyli tak zwane coboty. Działają jak zwykłe roboty przemysłowe, tylko... nie ma z nimi takich problemów.

Aby robot sprawnie działał w produkcji typu high-mix, low-volume musi być w stanie stawić czoła kilku najczęściej spotykanym problemom:

Firmy zajmujące się produkcją HMLV w większości procesów wykorzystują ludzi, dlatego zarówno maszyny, jak i narzędzia są przystosowane do obsługi przez ludzi. Aby wprowadzić automatyzację do swojej produkcji bez zbytnich rewolucji w zakładzie, robot musi być w stanie pracować niemal jak człowiek - obsługiwać tę samą maszynę, podobnie pobierać detale, zajmować podobną ilość miejsca.

Cobot ze względu na swoje rozmiary oraz zastosowane funkcje bezpieczeństwa jest w stanie pracować przy tym samym stanowisku, co człowiek. Do tego może to robić bez żadnych dodatkowych elementów, wygrodzeń, ani specjalnej infrastruktury (może być zasilany bezpośrednio z sieci 230V).

Jednym z rozwiązań pozwalających na szybkie wdrożenie robota w aplikacji obsługi maszyn CNC jest Machine Tending Solution od firmy Robotiq. Pozwala na łatwe i nieinwazyjne przystosowanie zwykłej maszyny do współpracy z robotem.

Robotiq Machine Tending Solution | Easy automation of your machine tending applications

Film nr 1. Machine Tending Solution firmy Robotiq

Ten problem dotyka głównie firm zajmujących się produkcją kontraktową. Dostają bardzo duże zamówienia produktu z nietypowym procesem, ale jest ono jednorazowe lub trafia się rzadko. Na tyle, że w skali roku jest ich tak mało, że nie opłaca się kupować nowej, automatycznej maszyny.

Słowem - potrzebne jest rozwiązanie, które sprawdzi się przy nietypowym procesie, ale po jego zakończeniu natycmiast będzie mogło być przeniesione do kolejnego niestandardowego zadania.

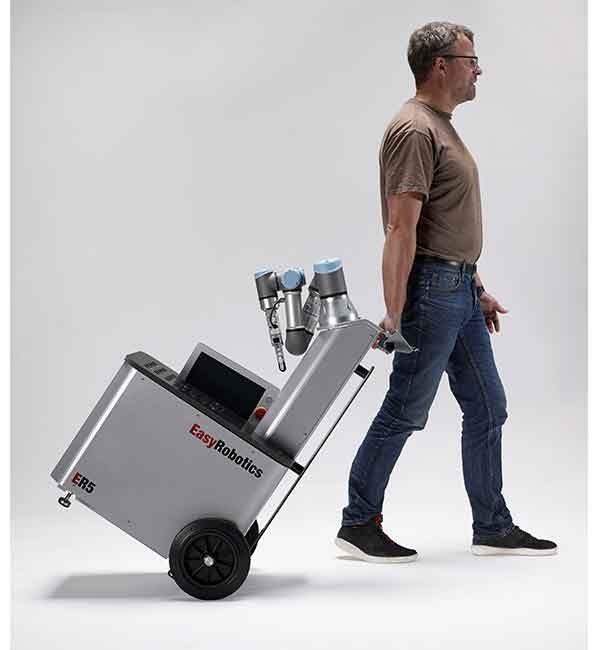

Cobot jest przystosowany do takich sytuacji. Wystarczy go po prostu przenieść. Dzięki zaawansowanym systemom bezpieczeństwa jest w stanie pracować bez wygrodzeń, dlatego przesunięcie całego stanowiska ogranicza się tylko do odkręcenia kilku śrub. Można pozbyć się także i tego problemu montując cobota na wózku i jedynie przestawiając go w odpowiednie miejsce. To sprawia, że cobot nigdy nie stoi bezczynnie, a my jesteśmy przygotowani nawet na najbardziej różnorodne zamówienia.

Rysunek nr 1. Mobilma platforma Easy Robitcs ER5 z certyfikatem UR+

Zdarza się, że jeden produkt jest złożony przy pomocy różnych rodzajów śrub. W przypadku produkcji wielkoseryjnej rozwiązaniem byłoby kilka robotów – każdy z zamontowanym innym bitem na wkrętarce. Jednak to generuje koszty i zajmuje dużo miejsca. Jest też mało elastyczne, ponieważ zostało dopasowane do konkretnego rodzaju detalu, dlatego sprawdza się głównie przy dużych seriach produktu. Jeśli chcemy w łatwy i szybki sposób zmieniać narzędzia (bez mozolnego odkręcania śrub i odłączania przewodów) możemy skorzystać ze specjalnych zmieniaczy narzędzi, np. ręcznego Quick Changera od firmy OnRobot, dzięki któremu czas na zmianę narzędzia skraca się do 5 sekund. Wystarczy nacisnąć przycisk, odłączyć narzędzie i przypiąć kolejne. Taki system może zostać użyty zarówno do wkrętarek, jak i szlifierek czy chwytaków.

Rysunek nr 2. Quick Changer firmy OnRobot

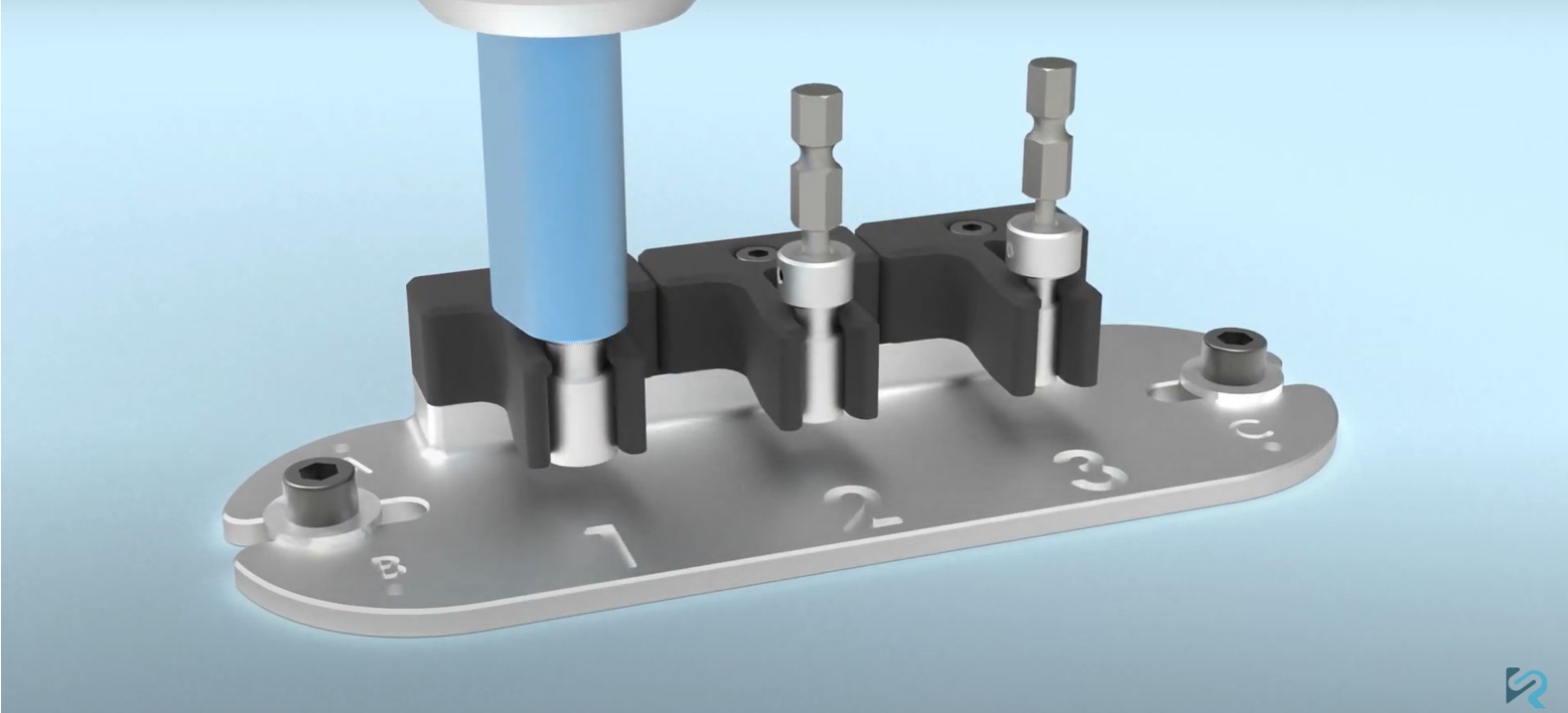

Jeśli jednak chcemy, aby nasz robot był bardziej autonomiczny, możemy zastosować system do samodzielnej zmiany narzędzi czy bitów.

Ciekawym rozwiązaniem jest produkt firmy SpinRobotics.

Rysunek nr 3. System szybkiego zmieniania bitów firmy SpinRobotics

Rozwiązaniem do automatycznego zmieniania całych efektorów, a nie tylko bitów jest Tool Cubes firmy Leverage Robotics. Dzięki specjalnym „kostkom” możliwa jest zmiana narzędzi i ich obsługa poprzez odpowiednie zamykanie i otwieranie chwytaka zamontowanego na stałe na robocie.

AUTOMATICA / Hannover Messe 2022 Demo

Film nr 2. System do szybkiej zmiany narzędzi Leverage Robotics Tool Cubes

Innym systemem automatycznego zmieniania narzędzi jest Smartshift Robotbase, który działa na podobnej zasadzie co Quick Changer od firmy OnRobot z tą różnicą, że robot jest w stanie samodzielnie przyłączyć inne narzędzia.

Smooth and Seamless Tool Changing with Smartshift Robotics

Film nr 3. System szybkiej zmiany narzędzi Smartshift Robotbase

W produkcji HMLV detale szybko się zmieniają. Ważne jest zatem, aby jak najszybciej móc przystąpić do wytwarzania nowego typu produktów. Programowanie klasycznego robota można porównać do obsługi systemu DOS. Da się, jednak o ile prostszy i bardziej intuicyjny jest system graficzny. Nie musimy poświęcać energii na samą komunikację z maszyną, a jedynie na pracę jaką mamy wykonać. Obecnie podstawowa obsługa komputera nie wymaga specjalistycznych szkoleń ani lat doświadczenia. Taką samą przewagę mają coboty nad klasycznymi robotami przemysłowymi. Oprócz samego tworzenia programów, coboty Universal Robots pozwalają także na tak zwane programowanie przez wodzenie – wystarczy złapać efektor cobota i przeciągnąć w odpowiednie miejsce. Takie rozwiązanie pozwala znacząco skrócić czas potrzebny na zaprogramowanie robota.

Robotiq Sanding Kit for Universal Robots

Film nr 4. Rozwiązanie do zrobotyzowanego szlifowania Robotiq Sanding Kit

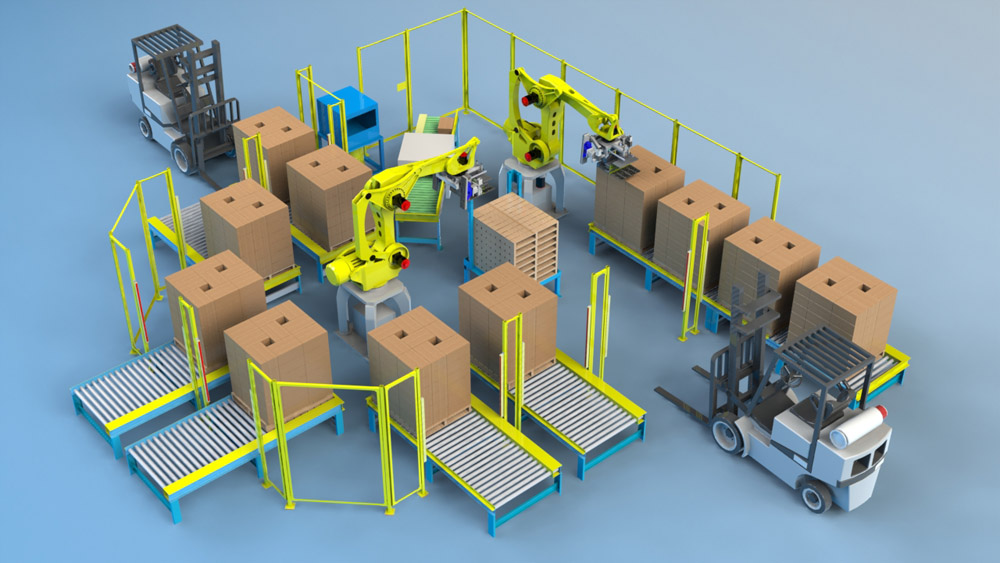

Przemysłowy robot wymaga miejsca – wygrodzenia oddzielającego obszar pracy robota od ludzi oraz bezpiecznego rozwiązania dostarczania elementów i odbierania gotowych detali. Jeśli nie chcemy rozbudowywać naszej hali produkcyjnej, czasami może być trudno zmieścić dodatkowe urządzenie. W większości aplikacji cobot nie wymaga wygrodzeń, dodatkowych systemów bezpieczeństwa ani specjalnych systemów transportowych. Może bez dodatkowego wyposażenia stać tam, gdzie normalnie stałby człowiek.

Rysunek nr 4. Roboty przemysłowe wraz z klatką bezpieczeństwa

Obecnie głównym trendem wymagań klientów nie jest już produkcja masowa, a masowa personalizacja, czyli łatwiejszy dostęp do produktów o parametrach określonych przez kupującego. Zbiega się to z założeniami produkcji HMLV, a w szczególności z produkcją kontraktową. Mimo, że najczęściej nie mówimy tu o wytwarzaniu jednostkowym (choć i tak może się zdarzyć), to przemysł 4.0 często powołujący się na koncepcję masowej personalizacji może przynieść rozwiązanie produkcji o charakterze high-mix, low-volume.

Przemysł 4.0 zakłada swobodną wymianę informacji między ludźmi, maszynami i systemami IT w toku produkcji, co oznacza krótszą i łatwiejszą drogę od projektu klienta do gotowego produktu. Nie musimy od razu inwestować w samowystarczalną fabrykę, w której pracują tylko maszyny – tak zwane lights-out factory, czyli „fabryka ze zgaszonym światłem”. Możemy posłużyć się usprawnieniami, które doskonale wkomponują się w charakter naszego przedsiębiorstwa.

Działanie robota bez systemu wizyjnego można porównać do pracy człowieka z zamkniętymi oczami. Wiemy, gdzie w przybliżeniu może znajdować się element i jesteśmy w stanie szybko go zlokalizować. Robot działa podobnie, choć z większą dokładnością osiąga zadane pozycje. Problem pojawia się wtedy, gdy nie wiemy, gdzie dokładnie znajduje się przedmiot. Wtedy pozostaje nam zdanie się na zmysł dotyku i powolne przesuwanie ręki, aż natrafimy na szukany element. Nie jest to zbyt efektywny sposób działania, zarówno w przypadku człowieka, jak i robota. Zamontowanie na robocie systemu wizyjnego jest jak otwarcie oczu przez człowieka - już nie potrzebujemy dokładnie spozycjonowanych elementów, gdyż jesteśmy w stanie szybko je odszukać.

Zwykły system wizyjny działa na zasadzie porównywania zdjęć, sprawdza na ile widziany przez niego obraz jest podobny do zdjęcia wzorcowego i gdy zgodność jest wyższa niż ustalona przez operatora, detal uznawany jest przez robota za taki sam jak wzorcowy. O ile detale są takie same, odpowiednio prezentowane, a warunki oświetleniowe niezmienne to nie ma problemu - porównywane przez kamerę obrazy będą niemal identyczne. Problem pojawia się, gdy mamy do czynienia np. z żywnością, gdyż trudno znaleźć dwa identyczne pomidory czy jabłka. Z pomocą przychodzi wizja wyposażona w sztuczną inteligencję.

Maszyny uczą się podobnie jak dzieci. Dziecku nie trzeba tłumaczyć definicji krzesła żeby zrozumiało o co chodzi. Człowiek na podstawie kilku przykładów sam jest w stanie określić cechy wspólne przedmiotów, by następnie na ich podstawie samodzielnie klasyfikować nowe obiekty. Podobnie działa sztuczna inteligencja, która po odpowiednim nauczeniu (przeanalizowaniu pewnej liczby obrazów) jest w stanie rozpoznawać bardziej różnorodne produkty.

Rysunek nr 5. Sztuczna inteligencja ułatwia pracę cobota

Przede wszystkim jest bardziej odporna na zmiany, dlatego zmienne oświetlenie czy częściowo zakryte detale nie stanowią dla niej problemu. Taki system wizyjny „rozumie”, że częściowo zacieniony detal jest nadal tym samym detalem. Dostosowanie do zmian w produkcji polega jedynie na dostarczeniu systemowi nowych obrazów (dla porównania, zwykła wizja wymaga żmudnego ustawiania parametrów i tworzenia algorytmów). Z roku na rok systemy wizyjne oparte na sztucznej inteligencji i uczeniu głębokim stają się coraz bardziej wyrafinowane, dokładne oraz intuicyjne, pozwalając na coraz szybsze wdrażanie robotów.

Czwarta rewolucja przemysłowa wprowadziła wiele zmian zarówno w produkcji, jak i w wymaganiach klientów. Zamiast popularnej do tej pory produkcji masowej czy wielkoseryjnej, przemysł coraz bardziej stawia na masową personalizację, czyli szybką i tanią produkcję na zamówienie. Taka tendencja stanowi rozwiązanie dla produkcji high-mix, low-volume, która niejako „przeskoczyła” epokę produkcji masowej i od początku opierała się na wytwarzaniu produktów o charakterze rzemieślniczym. Coraz nowsze rozwiązania w zakresie robotyzacji i automatyzacji pozwalają na zwiększenie wydajności i precyzji tego typu produkcji, podnosząc efektywność i zyski przedsiębiorstwa.

Tym samym, o ile sektor HMLV skutecznie bronił się przed robotyzacją, tak teraz wprowadzenie robotów współpracujących może znacząco podnieść wydajność produkcji małoseryjnej. A dzięki temu pomoże wygenerować dużo większe zyski.

Masz pytania? Potrzebujesz porady? Zadzwoń lub napisz do nas!