Spis treści

Roboty współpracujące, czyli coboty (od angielskiego collaborative robots) są coraz popularniejsze. Wynika to z kilku faktów:

· łatwość wdrożenia,

· uniwersalność,

· proste programowanie,

· możliwość współpracy ramię w ramię z człowiekiem.

Zajmijmy się tą ostatnią kwestią. Robot współpracujący, jak każdy inny robot przemysłowy podlega ściśle określonym prawnym normom. W kontekście bezpieczeństwa stanowisk zrobotyzowanych jak i samych robotów, najważniejszym aktem prawnym jest norma PN-EN ISO 10218. Jest to norma typu C, której postanowienia mają pierwszeństwo nad postanowieniami opisanymi w normach typu A i B. Normą typu A obejmującą ogólne zasady dotyczące bezpieczeństwa maszyn jest norma PN-EN ISO 12100.

Zawartość i zakres normy ISO 10218

ISO 10218 koncentruje się na bezpieczeństwie związanym zarówno z samymi robotami, jak i systemami wokół nich, a więc np. gniazd, linii, chwytaków, oprogramowania, itd.

Norma dzieli się na dwa wewnętrzne akty prawne.

ISO 10218-1

Określa wymagania i wytyczne związane z projektowaniem i produkcją robotów, więc dotyczy bezpośrednio producentów robotów. Opisuje podstawowe zagrożenia pochądzące od samych robotów i nie traktuje ich jako kompletnej maszyny. Producenci zobligowani są do wyeliminowania lub zredukowania ryzyka już na etapie projektowym. Jeśli nie jest to możliwe kolejno poprzez środki ochronne i inne środki uzupełniające jak bariery czy osłony. Każde z zagrożeń musi być oznaczone odpowiednim piktogramem.

Norma skupia się na następujących kwestiach:

· Projektowanie i konstrukcja robotów

Projektowanie robotów musi być zgodne z zasadami bezpieczeństwa już na etapie koncepcji, aby zminimalizować potencjalne zagrożenia. Wymagania dotyczą również ergonomii i obsługi technicznej, aby operatorzy mogli bezpiecznie pracować z urządzeniem.

· Mechaniczne aspekty konstrukcji

Roboty muszą być zaprojektowane tak, aby wyeliminować ryzyko związane z uszkodzeniami mechanicznymi, np. ostrymi krawędziami, punktami zmiażdżenia, czy możliwościami uderzenia.

· Elektryczne i elektroniczne aspekty

Systemy elektryczne robota muszą być odpowiednio izolowane i zabezpieczone, aby uniknąć zwarć i przepięć, które mogą prowadzić do zagrożeń.

· Zachowanie w różnych warunkach pracy

Robot powinien działać bezpiecznie nawet w trudnych warunkach, takich jak zmienne temperatury, wilgotność czy obecność pyłów, co oznacza zastosowanie odpowiednich materiałów i technologii.

Środki ochrony

Norma podkreśla konieczność stosowania środków ochrony, które mają na celu zmniejszenie ryzyka kontaktu człowieka z niebezpiecznymi częściami robota. Te środki obejmują:

· Zabezpieczenia zintegrowane z systemem robota

Systemy monitorowania pozycji robota, które wyłączają robota, gdy zostaną wykryte osoby w pobliżu.

· Systemy wyłączania awaryjnego

Każdy robot musi być wyposażony w wyłącznik bezpieczeństwa, który natychmiast zatrzymuje jego pracę w razie zagrożenia.

· Oznaczenia i ostrzeżenia

Jasne, widoczne oznakowania na robotach, informujące o potencjalnych zagrożeniach i wymagających środkach ochrony.

Ocena ryzyka

Ocena ryzyka to kluczowy element normy, który ma na celu identyfikację i analizę zagrożeń, jakie mogą wystąpić podczas pracy robota. Wymaga to:

· Systematycznego podejścia do identyfikacji zagrożeń

Uwzględnienie wszystkich możliwych scenariuszy, w których może dojść do wypadku (np. awarie mechaniczne, błędy w oprogramowaniu, problemy elektryczne).

· Analiza potencjalnych skutków

Ocenienie, jakie konsekwencje może mieć wystąpienie konkretnego zagrożenia (np. obrażenia operatora, uszkodzenie maszyny, straty materialne).

· Określenie prawdopodobieństwa wystąpienia ryzyka: Na podstawie danych z przeszłości lub symulacji ocenia się, jak często może dojść do danego rodzaju awarii.

· Wdrożenie środków redukujących ryzyko: Na podstawie wyników oceny ryzyka dobiera się odpowiednie środki ochrony, które minimalizują możliwość wystąpienia zagrożenia.

Sterownie i systemy bezpieczeństwa

Norma określa wymagania dotyczące systemów sterowania i bezpieczeństwa, które mają zapewniać, że robot będzie działał w przewidywalny i kontrolowany sposób. Obejmuje to:

· Redundancja systemów bezpieczeństwa

Wymóg, aby kluczowe funkcje bezpieczeństwa (np. wyłączniki awaryjne) miały systemy rezerwowe, które w razie awarii głównego systemu również zapewnią zatrzymanie robota.

· Systemy monitorowania stanu robota

Ciągłe monitorowanie pozycji robota, prędkości jego ruchów oraz innych parametrów, aby natychmiast wykrywać nieprawidłowości.

· Systemy interakcji człowiek-robot

Obejmuje technologie, które pozwalają na bezpieczną współpracę człowieka z robotem (np. zaawansowane czujniki, które wyłączają robota, jeśli zbliży się on zbyt blisko operatora).

· Systemy reakcji na awarię

Roboty muszą być wyposażone w mechanizmy, które w przypadku wykrycia problemu automatycznie uruchomią odpowiednie procedury bezpieczeństwa.

Testowanie i weryfikacja

Przed wprowadzeniem robota do użytku, konieczne jest przeprowadzenie kompleksowych testów w celu potwierdzenia, że spełnia on wszystkie wymagania normy bezpieczeństwa. Obejmuje to:

· Testowanie funkcji ochronnych

Sprawdzenie, czy wszystkie zainstalowane środki ochrony (np. osłony, wyłączniki awaryjne) działają poprawnie i skutecznie chronią operatora.

· Testy systemów kontrolnych

Weryfikacja, czy systemy sterowania robotem są odporne na awarie, a wszelkie sygnały awaryjne powodują odpowiednią reakcję robota.

· Symulacje i testy awaryjne

Przeprowadzanie próbnych sytuacji awaryjnych, aby upewnić się, że robot reaguje zgodnie z oczekiwaniami, np. w sytuacjach przerwania pracy, nagłej awarii czy nieplanowanego zatrzymania.

ISO 10218-2

Ta część normy koncentruje się na bezpieczeństwie systemów zintegrowanych z robotami, czyli całych stanowisk pracy i instalacji, w których roboty współpracują z innymi maszynami i ludźmi. Obejmuje ona zasady dotyczące integracji robotów, instalacji i konserwacji systemów robotycznych. Tu również możemy wydzielić 5 najważniejszych kwestii:

Bezpieczeństwo systemu robotycznego

Ta część normy koncentruje się na wymogach dotyczących projektowania i wdrażania zintegrowanych systemów robotycznych. Obejmuje to:

· Bezpieczne rozmieszczenie i montaż robotów, aby zapobiec kolizjom z innymi maszynami lub ludźmi.

· Uwzględnienie wszystkich urządzeń peryferyjnych (np. chwytaków, manipulatorów), które mogą być używane w połączeniu z robotem.

· Zintegrowanie robotów w taki sposób, aby ich ruchy były ograniczone do stref bezpiecznych.

Ocena ryzyka dla systemów zrobotyzowanych

Normy wymagają, aby przeprowadzono ocenę ryzyka związanego z całym systemem robotycznym, nie tylko z samym ramieniem. Obejmuje to analizę zagrożeń związanych z integracją różnych urządzeń, interakcją człowieka z robotem, a także wpływem czynników środowiskowych, takich jak hałas, wibracje czy temperatura, na system.

· Należy zidentyfikować ryzyka wynikające z ruchu robota oraz interakcji z ludźmi i innymi maszynami.

· Ocena obejmuje również analizę możliwych awarii systemu, takich jak utrata zasilania, awarie czujników, czy błędy oprogramowania.

Środki ochrony podczas pracy systemu

Zintegrowane systemy robotyczne wymagają odpowiednich środków ochrony, które mogą obejmować:

· Strefy bezpieczeństwa

Obszary, w których operator nie może przebywać, gdy robot jest w ruchu, muszą być odpowiednio zabezpieczone za pomocą osłon fizycznych, barier świetlnych lub systemów wizyjnych.

· Systemy wyłączania awaryjnego

Każdy zintegrowany system powinien mieć funkcje awaryjnego zatrzymywania pracy robota lub całego systemu w przypadku wykrycia zagrożenia.

· Monitorowanie stref współpracy człowiek-robot

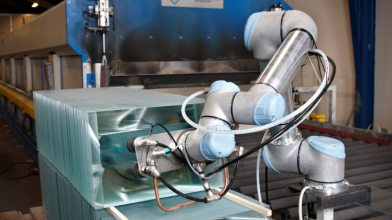

W przypadku współpracy ludzi z robotami, należy zastosować specjalne czujniki i oprogramowanie monitorujące, które automatycznie ograniczają lub zatrzymują ruchy robota w momencie, gdy operator zbliży się do strefy roboczej robota. W przypadku robotów współpracujących UniversalRobots, systemy te i czujniki wbudowane są bezpośrednio w ramie z możliwościa dodatkowego ich rozszerzenia o np. skanery bezpieczeństwa monitorujące obszar współpracy, podłaczane bezpośrednio pod kontroler robota.

Instalacja i uruchomienie systemu robotycznego

PN-EN ISO 10218-2 określa szczegółowe wymagania dotyczące prawidłowego montażu i uruchomienia systemów zrobotyzowanych, obejmujące:

· Instrukcje instalacji

Producent musi dostarczyć szczegółowe instrukcje dotyczące montażu i integracji systemu z innymi urządzeniami. Instrukcje te powinny również obejmować środki bezpieczeństwa związane z transportem, instalacją i testowaniem robotów.

· Testowanie po instalacji

Po zainstalowaniu systemu konieczne jest przeprowadzenie testów funkcjonalnych i bezpieczeństwa, aby upewnić się, że wszystkie systemy zabezpieczające działają poprawnie i że robot działa zgodnie z przewidywanymi scenariuszami.

Konserwacja i obsługa systemów robotycznych

Druga część normy kładzie również nacisk na regularne konserwacje i przeglądy systemów zrobotyzowanych, aby zagwarantować ich bezpieczną eksploatację w dłuższym okresie. Wymagania obejmują:

· Procedury konserwacyjne

Regularna kontrola i serwisowanie robotów oraz ich komponentów, takich jak chwytaki, układy sterowania i urządzenia zabezpieczające, musi być wykonywane zgodnie z harmonogramem zaleconym przez producenta.

· Dokumentacja konserwacyjna

Wszystkie czynności serwisowe i konserwacyjne muszą być dokumentowane, aby mieć pełen zapis działań związanych z utrzymaniem systemu w stanie bezpiecznym.

· Bezpieczeństwo podczas serwisowania

Konieczne jest zapewnienie odpowiednich procedur, takich jak wyłączenie systemu zrobotyzowanego z eksploatacji w trakcie serwisowania, aby uniknąć przypadkowego uruchomienia w trakcie napraw.

Załącznik TS 15066 (ISO/TS 15066) – ważny w kontekście cobotów

Dużo teorii i wymogów? Dopiero docieramy do tego, co najważniejsze w kontekście robotów współpracujących.

Załącznik TS 15066 to dokument techniczny uzupełniający normy ISO 10218, który dotyczy współpracy człowieka z robotem w środowisku przemysłowym, zwłaszcza w kontekście cobotów. Dokument ten został opracowany, aby ułatwić bezpieczną współpracę człowieka z robotem w miejscach, gdzie roboty pracują obok ludzi bez dodatkowych fizycznych barier ochronnych. Specyfikacja ta wprowadza wytyczne, które mają na celu określenie granic bezpieczeństwa w interakcji człowiek-robot, a także wskazówki dotyczące projektowania aplikacji z cobotami. Jednym z najważniejszych elementów tej specyfikacji jest określenie dopuszczalnych granic siły i nacisku, jakie mogą być wywierane na ciało człowieka w przypadku kolizji z robotem.

ISO/TS 15066 dostarcza tabeli z maksymalnymi dopuszczalnymi wartościami siły dla różnych części ciała, co pozwala na projektowanie bezpiecznych systemów robotycznych. Specyfikacja rozróżnia cztery główne tryby pracy cobotów:

· Bezpieczne monitorowanie prędkości i odległości.

· Ręczne prowadzenie robota.

· Monitorowanie przestrzeni ochronnej.

· Ograniczenie mocy i siły.

Każdy z tych trybów ma określone wymagania dotyczące bezpieczeństwa, w tym minimalizację zagrożeń wynikających z interakcji człowieka z robotem.

TS 15066 zawiera wytyczne dotyczące oceny ryzyka dla aplikacji z cobotami. Ocena ta powinna uwzględniać specyficzne warunki pracy, takie jak prędkości robota, ruchy i potencjalne zagrożenia wynikające z możliwości kontaktu fizycznego z robotem. Dokument podkreśla konieczność stosowania odpowiednich środków ochrony, takich jak systemy czujników, które monitorują przestrzeń wokół robota, a także mechanizmy ograniczające moc robota, aby zapewnić bezpieczne współistnienie robota i człowieka w jednej przestrzeni roboczej.

Roboty współpracujące Universal Robots spełniają rygorystyczne wymogi tych norm i oferują najlepsze rozwiązania dostępne na rynku cobotów.

Co wynika z ISO 10218 oraz TS 15066 dla Ciebie?

Jeśli jesteś przytłoczony ogromem wymogów, to tu mam dobrą wiadomość. Kluczowym procesem, o którym mówią akty prawne jest analiza ryzyka. Odpowiada za nią podmiot integrujący zrobotyzowane rozwiązania. I to właśnie on ocenia, jakie zagrożenia mogą płynąć z danej aplikacji i jakie środki bezpieczeństwa należy podjąć. Mówiąc wprost – to integrator ponosi odpowiedzialność za ocenę ryzyka i wdrożenie odpowiednich zabezpieczeń (np. decyzję o zastosowaniu wygrodzeń).

Norma PN-EN ISO 10218

Jest ona kluczowa dla producentów robotów przemysłowych oraz integratorów systemów, ponieważ dostarcza szczegółowych wytycznych dotyczących projektowania, instalacji i integracji robotów z innymi urządzeniami w bezpieczny sposób. Dzięki tym standardom, roboty stają się bezpieczniejsze, łatwiejsze do wdrożenia oraz programowania, co umożliwia ich efektywne stosowanie w różnorodnych środowiskach przemysłowych. W przypadku cobotów, normy te wspierają bezpieczną współpracę z ludźmi, co dodatkowo zwiększa ich atrakcyjność i ułatwia wprowadzenie do procesów produkcyjnych.

ISO/TS 15066 jest niezwykle istotne dla producentów cobotów oraz integratorów systemów, ponieważ zapewnia konkretne wytyczne, które mogą być bezpośrednio stosowane podczas projektowania aplikacji z robotami współpracującymi. To pozwala na efektywniejsze wdrażanie cobotów w środowiskach produkcyjnych, jednocześnie minimalizując ryzyko dla operatorów.

Chcesz porozmawiać o robotyzacji swojej aplikacji?

Zapraszam do kontaktu. Jako oficjalny dystrybutor cobotów Universal Robots działamy w modelu VAD. Oznacza to, że dzielimy się swoją wiedzą, pomagamy i wspieramy na każdym etapie wdrożenia. Jednocześnie współpracujemy z szerokim gronem integratorów. Napisz lub zadzwoń.

667-464-134

norbert.szponar@elmark.com.pl