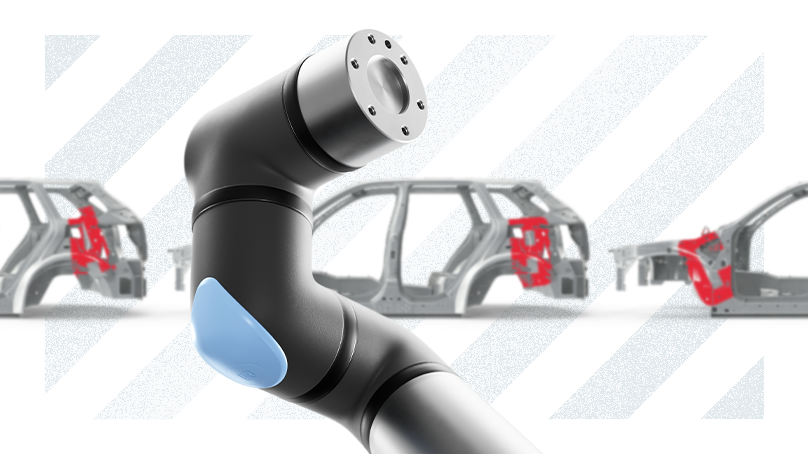

Od koncepcji do produkcji seryjnej – jak coboty UR przyspieszają procesy w sektorze motoryzacyjnym

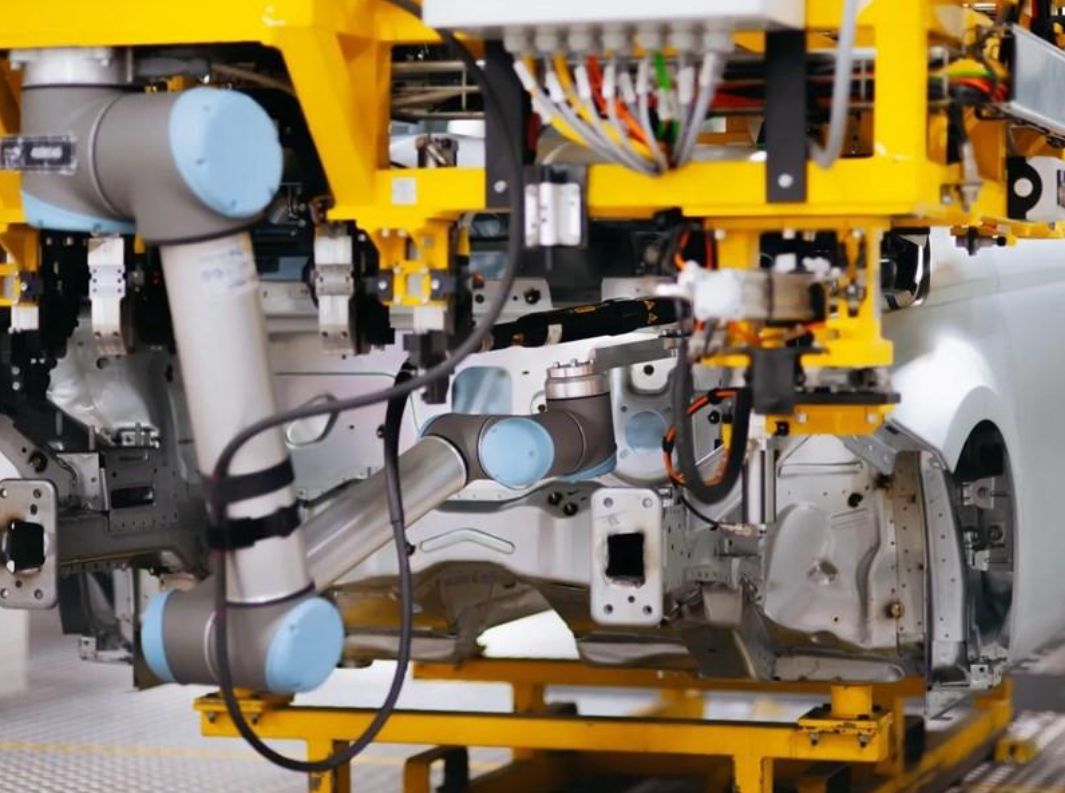

Branża automotive od dekad wyznacza trendy w automatyzacji. Obecnie trwa nowa rewolucja, której bohaterami są roboty współpracujące Universal Robots, czyli tzw. coboty. Dzięki elastyczności wdrożenia, kompaktowej budowie oraz prostocie obsługi i programowania, coboty UR wkraczają tam, gdzie wcześniej automatyzacja była nieopłacalna lub zbyt skomplikowana.

Coboty umożliwiają:

- automatyzację krótkich serii i zadań o dużej zmienności,

- łatwe wdrożenie bez wygrodzeń (z zachowaniem norm bezpieczeństwa),

- szybkie przezbrojenia i zmianę aplikacji w ciągu kilku chwil, a nie tygodni.

To idealne rozwiązanie dla producentów komponentów, montowni oraz zakładów Tier 1 (produkcja kompletnych systemów i zaawansowanych komponentów) i Tier 2 (produkcja mniejszych podzespołów), które muszą elastycznie reagować na zmiany w zamówieniach OEM.

Już dziś coboty nie tylko odciążają operatorów, ale stają się realnym narzędziem do walki z brakiem rąk do pracy, presją kosztową oraz potrzebą skalowalności. Zjawiska te wynikają z sytuacji gospodarczej i demograficznej w Polsce oraz w Europie. Dzięki ROI na poziomie 12–18 miesięcy, cobot przestaje być futurystyczną ciekawostką i staje się codziennością firm z branży automotive.

Kluczowe zastosowania cobotów w automotive

Wkręcanie

Wkręcanie jest jedną z najpopularniejszych aplikacji w branży automotive, również w trudno dostępnych lub niewygodnych miejscach. Przykładowo cobot UR30, oparty na najnowszej konstrukcji przegubów, może być efektywnie użyty do automatyzacji dokręcania śrub, ponieważ obsługuje większe narzędzia z wyższym momentem obrotowym. To zapewnia proste i stabilne wkręcanie. Udźwig 35 kg pozwala na stosowanie głowic obrotowych z różnymi wkrętakami, co dodatkowo przyspiesza pracę i nadaje jeszcze większą elastyczność wdrożeniu.

Mniejsze roboty UR także sprawdzają się przy automatyzacji procesów takich jak wkręcanie. W fabryce modelu FIAT cobot zainstalowany na zaawansowanym zautomatyzowanym narzędziu wykonuje operację dokręcania tylnych drzwi. Robot współpracujący UR10e spełnia tam dwa wymagania procesowe:

- odciąża operatora od konieczności dokręcania zawiasów w niewygodnej pozycji,

- zapobiega odrzutowi narzędzia dokręcającego i uderzeniu w ramię operatora.

Bez cobota człowiek nie byłby w stanie kontrolować pozycji wewnątrz samochodu, co znacznie utrudniałoby i wydłużało proces.

Spawanie

Robotyzacja procesów spawalniczych za pomocą cobotów UR staje się coraz bardziej popularna – zarówno w przypadku MIG/MAG, jak i spawania laserowego czy punktowego. Lekkie i łatwe do przemieszczenia roboty można skonfigurować w ciągu kilku godzin, a ich interfejs umożliwia intuicyjne wprowadzanie punktów lub import ścieżek z plików CAD.

W praktyce zastosowanie robota Universal Robots znacząco podnosi wydajność i pozwala spawaczom skupić się na bardziej wymagających zadaniach. Automatyzacja zwiększa powtarzalność i jakość spoin oraz umożliwia szybkie adaptacje systemu produkcji. Dodatkowo zastosowanie oprogramowania SmoothTool (URCap) wraz z programowalnym flange’em wprowadza zaawansowane funkcje spawalnicze, takie jak:

- Touch Sense,

- wzory tkania,

- multipass,

- offsety,

- wizualizacje 3D.

Całość obsługiwana jest przez intuicyjny, bezkodowy interfejs. Dzięki temu nawet złożone ścieżki spawania można zaprogramować w prosty sposób, co obniża barierę wejścia w automatyzację i przyspiesza wdrożenia.

Szlifowanie

Szlifowanie znajduje się wśród najtrudniejszych procesów do zautomatyzowania, ponieważ wymaga precyzyjnego prowadzenia narzędzia, powtarzalnej siły docisku i elastyczności przy pracy z detalami o zmiennym kształcie. Roboty współpracujące Universal Robots świetnie sprawdzają się w tej roli, szczególnie w motoryzacji, gdzie jakość powierzchni ma kluczowe znaczenie przed lakierowaniem lub montażem końcowym.

Dzięki prostemu programowaniu oraz funkcji nagrywania ścieżki szlifowanie wielu różnych elementów nie stanowi problemu. Jeśli zestaw części jest powtarzalny, wystarczy raz zaprogramować każdy detal, a operator może wybrać odpowiedni program w zależności od obrabianego elementu. Alternatywnie można zastosować system wizyjny lub laserowy do automatycznego rozpoznawania części.

Klejenie i uszczelnianie

Klejenie wymaga zawsze takiej samej, precyzyjnie odmierzanej ilości substancji. Dla człowieka utrzymanie pełnej dokładności bywa trudne, natomiast cobot UR potrafi zachować stałe ciśnienie i powtarzalność w każdym punkcie programu.

Na platformie UR+ dostępne są gotowe rozwiązania do procesu klejenia, w tym darmowe oprogramowanie ułatwiające programowanie nakładania kleju lub uszczelniacza. Typowy system modułowy składa się z podajnika (lub topielnika), węża oraz głowicy aplikacyjnej. Do współpracy z robotem wykorzystuje się dodatkowo oprogramowanie wizualizacyjne do paneli dotykowych oraz uchwyty montażowe na głowicę, wąż grzewczy i kable.

Montaż

Przykładem wykorzystania robota Universal Robots w automotive jest montaż foteli w jednej z niemieckich fabryk. Cobot sprawdza położenie elementów wymagających dokręcenia za pomocą systemu wizyjnego, a następnie wykonuje tę operację.

Ponieważ fotele poruszają się po przenośniku taśmowym i zatrzymują w określonych punktach, robot UR10e musi najpierw rozpoznać ich orientację. Robi zdjęcie, analizuje pozycję, a następnie dokręca element. Sekwencję tę powtarza dla każdego punktu montażowego. Po zakończeniu montażu przenośnik rusza dalej.

Dzięki temu cobot przejął monotonne i niewygodne zadania, odciążając pracowników i zwiększając powtarzalność procesu.

Kontrola jakości

Różne modele cobotów Universal Robots są często wykorzystywane do kontroli jakości w produkcji. Dzięki czujnikom siły i integracji z systemami wizyjnymi opartymi na AI mogą prowadzić inspekcję bez udziału człowieka i bez zatrzymywania linii produkcyjnej.

Ciekawym przykładem jest zastosowanie cobota UR10e z kamerą, który sprawdza poprawność montażu zagłówków w fotelach samochodowych. Robot weryfikuje pozycję, głębokość osadzenia i estetykę wykończenia tkaniny. Każde odchylenie od normy jest natychmiast sygnalizowane, a wadliwe elementy trafiają do ręcznej kontroli.

Takie rozwiązanie przyspiesza reakcję na niezgodności i umożliwia tworzenie dokumentacji jakościowej w czasie rzeczywistym.

Coboty Universal Robots a tradycyjne roboty przemysłowe – porównanie

| Kryterium | Robot współpracujący Universal Robots | Tradycyjny robot przemysłowy |

|---|---|---|

| Normy bezpieczeństwa | ISO 10218-1, ISO/TS 15066 – projektowany do bezpiecznej współpracy z człowiekiem | ISO 10218-1 – wymaga fizycznego odgrodzenia od operatora |

| Wymagana przestrzeń robocza | Kompaktowa, bez wygrodzeń (przy spełnieniu analizy ryzyka) | Wydzielone cele z barierami bezpieczeństwa |

| Programowanie | Intuicyjne, graficzne, możliwe przez przesuwanie ramienia ręką | Wymaga programisty |

| Elastyczność zastosowania | Łatwa rekonfiguracja, szybkie przezbrojenie, idealne dla małych serii | Długi czas zmiany aplikacji, opłacalne głównie przy dużych wolumenach |

| Koszty wdrożenia | Niższe – brak wygrodzeń, krótszy czas uruchomienia | Wyższe – barierki, większe koszty integracji, dłuższe testy |

| Czas wdrożenia (średnio) | 1–3 tygodnie | 2–6 miesięcy |

| Bezpieczeństwo współpracy z człowiekiem | Wbudowane czujniki momentu/siły, funkcje limitów prędkości i siły | Współpraca wymaga dodatkowych systemów bezpieczeństwa |

| Zastosowanie typowe | Obsługa maszyn, testy jakościowe, montaż precyzyjny, klejenie, polerowanie | Spawanie, przenoszenie ciężkich elementów, linie o wysokiej wydajności |

| Utrzymanie ruchu / serwis | Prosty serwis, mało komponentów ruchomych | Więcej elementów mechanicznych i serwisowych |

Zwrot z inwestycji (ROI) w cobota w branży automotive

Jednym z kluczowych aspektów inwestycji w robota jest to, jak szybko się zwróci i jak bardzo ułatwi pracę pozostałym pracownikom. Wspomniane wcześniej kryteria mają bardzo duży wpływ na ROI cobotów Universal Robots. Brak wygrodzeń, szybka integracja czy intuicyjna obsługa to czynniki, które znacząco przyspieszają zwrot.

Licząc zwrot z inwestycji, oprócz twardych liczb należy także uwzględnić takie elementy jak:

- zwolnienia chorobowe (L4) i inne absencje,

- urlopy i przerwy,

- spóźnienia i wcześniejsze wyjścia,

- błędy ludzkie i wynikające z nich odrzuty.

Oczywiście robot również generuje koszty stałe, takie jak energia, serwis czy oprocentowanie przy leasingu. Jednak są one znacznie niższe niż wymienione powyżej czynniki związane z pracą ludzką.

Najczęściej ROI w cobota Universal Robots szacuje się na 12–18 miesięcy, co znacznie wyprzedza zwrot z klasycznych robotów przemysłowych. Trzeba jednak podkreślić, że ROI zależy od konkretnego procesu, w którym robot będzie pracował, oraz od wybranego modelu cobota UR.

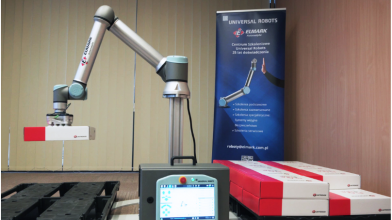

Elmark Automatyka – Twój partner we wdrożeniu cobotów

Wdrożenie cobota Universal Robots to proces bardziej złożony niż sam zakup robota i akcesoriów. Wymaga analizy procesów, doboru odpowiednich narzędzi oraz wsparcia technicznego.

W Elmark Automatyka S.A. nie ograniczamy się do dystrybucji – oferujemy kompleksowe podejście do robotyzacji w całej Polsce. Dzięki naszemu doświadczeniu pomagamy dobrać rozwiązania optymalne pod kątem procesów, kosztów i bezpieczeństwa.

10 kroków do wdrożenia cobota UR

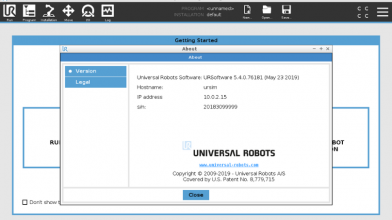

- Audyt procesów produkcyjnych – analiza cyklu pracy, wąskich gardeł i opłacalności automatyzacji. Często połączona z pokazem robota i demonstracją prostego programowania w Polyscope.

- Określenie priorytetów – wybór fragmentów procesu, które warto zrobotyzować w pierwszej kolejności.

- Dobór aplikacji – wskazanie jednej lub kilku aplikacji, które przyniosą największe korzyści w krótkim czasie.

- Wybór robota i osprzętu – na podstawie potrzeb i stopnia skomplikowania projektu dobierany jest model cobota UR oraz akcesoria niezbędne do realizacji zadania.

- Decyzja o sposobie wdrożenia – klient wybiera, czy realizuje wdrożenie samodzielnie, czy z pomocą integratora.

- Samodzielne wdrożenie – jeśli klient wybiera tę ścieżkę, pomagamy dobrać sprzęt. Odpowiedzialność za integrację, bezpieczeństwo i spełnienie norm pozostają po stronie klienta.

- Dobór integratora – najczęściej wybieraną opcją jest współpraca z integratorem. Wybór opiera się na doświadczeniu firmy – są integratorzy ogólni oraz tacy, którzy specjalizują się w branży (np. automotive, meblarska, spożywcza) lub procesie (np. spawanie, paletyzacja, CNC, klejenie).

- Wycena, symulacje i Proof of Concept – integrator przygotowuje ofertę, wykonuje symulacje oraz testy techniczne. To etap weryfikacji założeń, oceny opłacalności i testów w warunkach docelowych.

- Montaż i uruchomienie stacji – po akceptacji oferty następuje montaż stanowiska, integracja z maszynami i peryferiami, programowanie robota oraz testy końcowe.

- Szkolenia i wsparcie techniczne – klient uczestniczy w szkoleniu z programowania i obsługi cobotów UR, a integrator prowadzi szkolenie stanowiskowe dla operatorów. Zapewniamy stałe wsparcie techniczne i dostęp do najwyższego poziomu serwisu.

Dlaczego warto wdrażać coboty w automotive już teraz?

Obserwując polską gospodarkę oraz naszą sytuację demograficzną, można śmiało stwierdzić, że wdrażanie robotów współpracujących to już nie innowacja, a konieczność. Firmy, które chcą utrzymać konkurencyjność w dynamicznie zmieniającym się otoczeniu rynkowym, muszą wprowadzać coraz więcej automatyzacji i robotyzacji.

Rosnące koszty pracy, niedobór wykwalifikowanych pracowników oraz presja na elastyczność i średnioseryjną produkcję sprawiają, że inwestycje w coboty są nieuniknione. Każda zwłoka to krótkoterminowa lub długoterminowa strata dla przedsiębiorstwa. Coboty Universal Robots mogą odciążyć operatorów od prostych i powtarzalnych zadań. Im szybciej zostaną wdrożone, tym szybciej firma zacznie oszczędzać – nie tylko na kosztach pracy, ale także dzięki mniejszej liczbie błędów, krótszym przestojom i niższej rotacji personelu.

W zakładach wielu branż roboty współpracujące Universal Robots to już standard. Liczne case studies potwierdzają, że nie jest to przypadek – wdrożenia niosą ze sobą wyłącznie korzyści dla przedsiębiorstw.

Jeśli chcesz porozmawiać o wdrożeniu cobota Universal Robots w swojej firmie, zapraszamy do kontaktu:

roboty@elmark.com.pl

+48 22 773 79 37